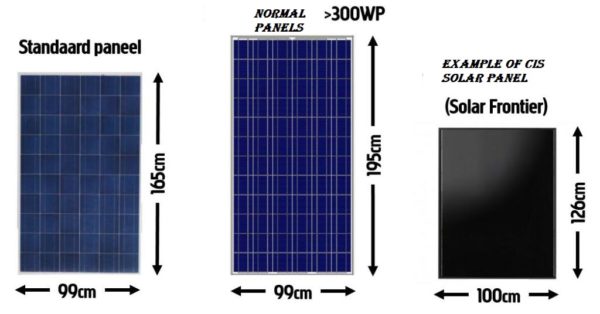

Existen dos configuraciones habituales de paneles solares convencionales, de 60 células solares y de 72 células solares . En función de éstas, sus dimensiones son:

Módulo fotovoltaico de 60 células solares: 1.635 metros cuadrados (1,65 metros x 0,991 metros)

Módulo fotovoltaico de 72 células solares: 1.938 metros cuadrados (1,956 metros x 0,991 metros)

Nota: Actualmente existen en el mercado módulos fotovoltaicos más grandes y eficientes. En este artículo se consideran como ejemplos un módulo fotovoltaico con sólo 60 células solares y un módulo fotovoltaico con 72 células solares.

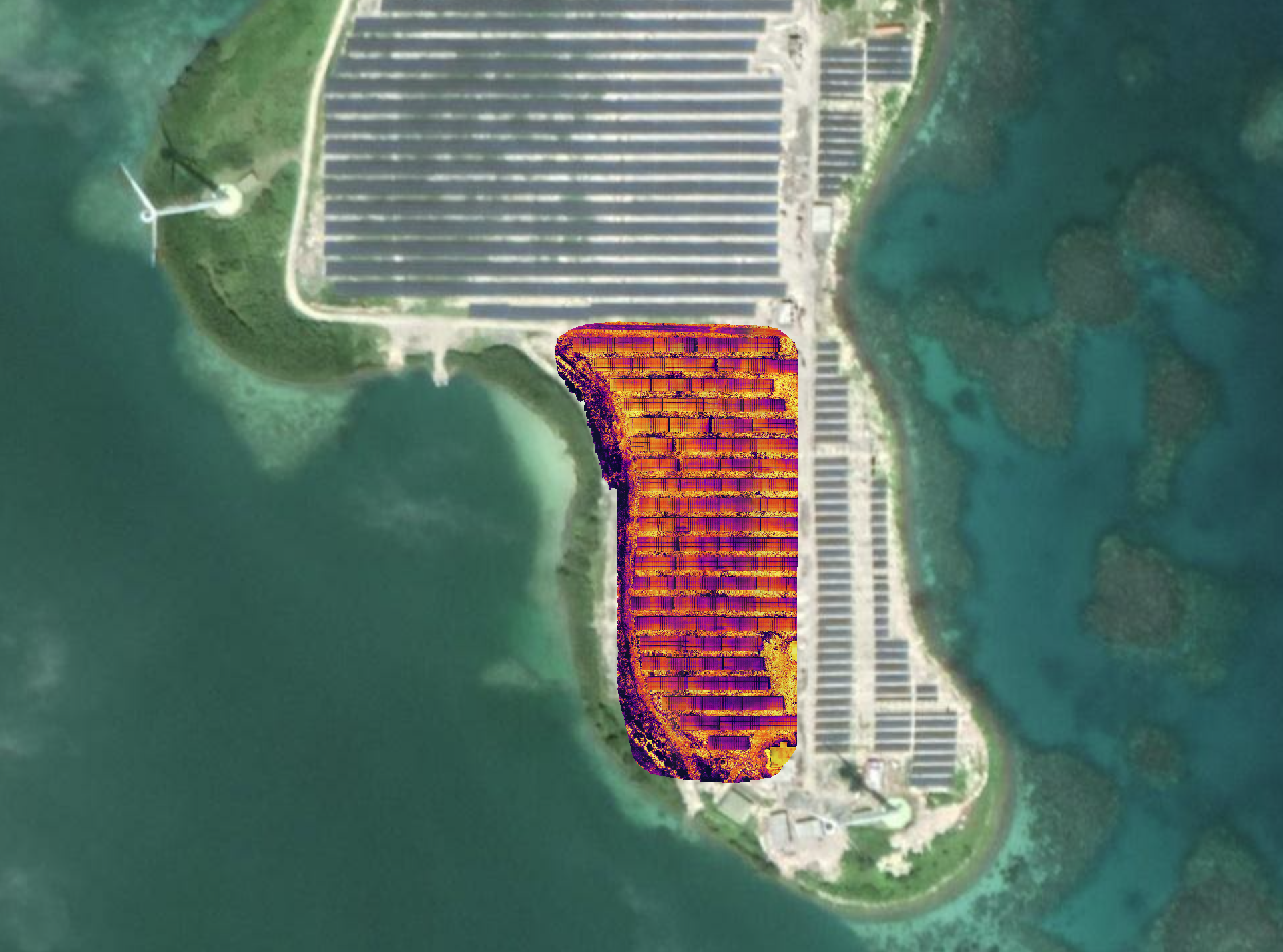

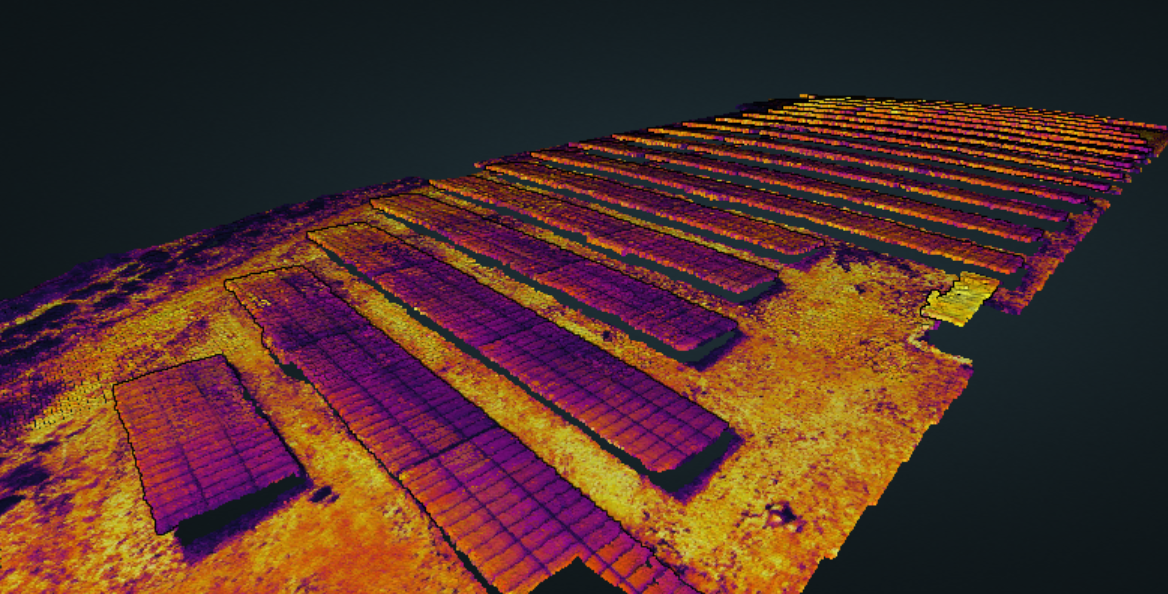

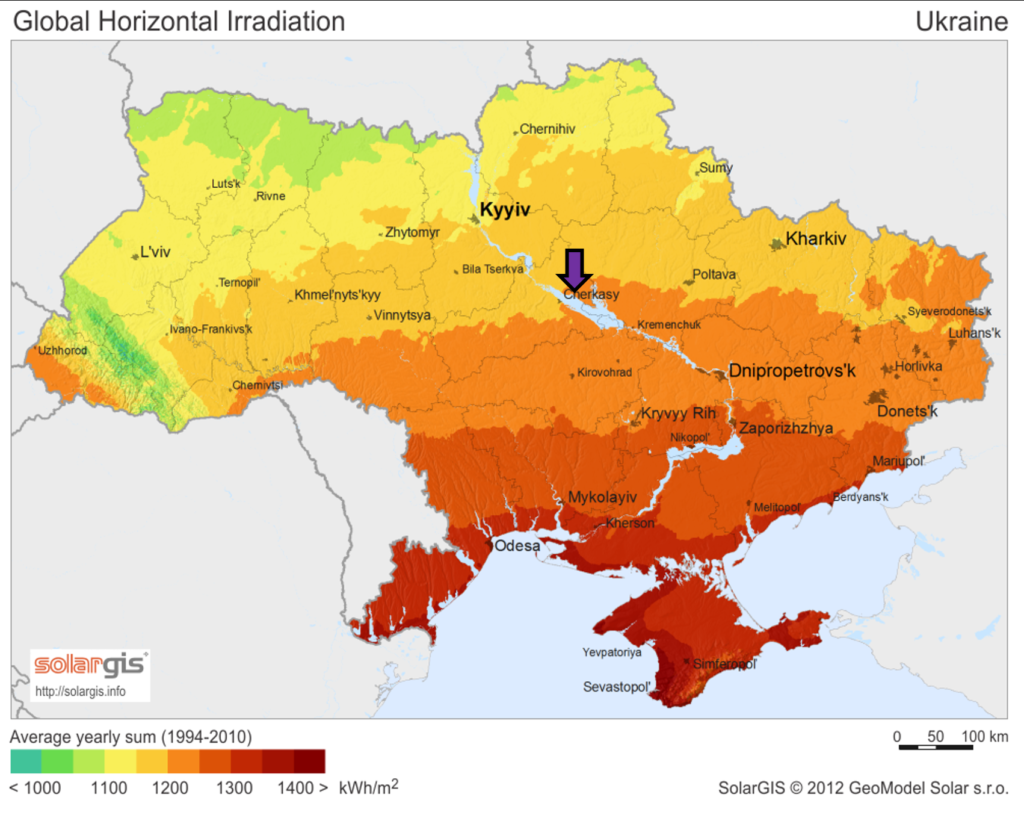

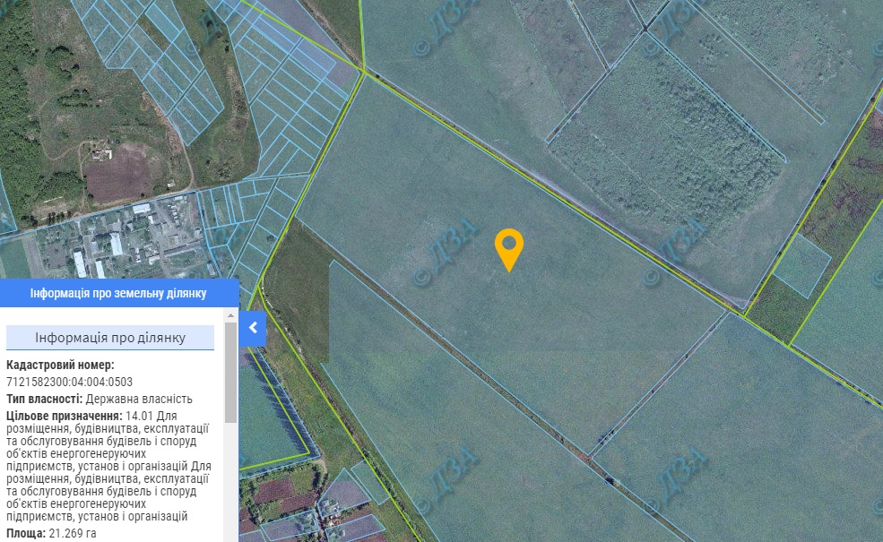

Cuando se decide instalar sistemas fotovoltaicos, una de las primeras preguntas que se hace la gente es«¿Dónde debo instalar el sistema?«. Los paneles solares ocupan una superficie considerable y no todos los tejados tienen espacio suficiente para alojarlos.

Este artículo tratará sobre los tamaños estándar de los paneles solares y explicará cómo determinar cuántos paneles solares necesita para su sistema fotovoltaico. A continuación, podrá calcular la capacidad fotovoltaica para estimar la producción anual de energía y los ingresos.

Las células solares son la unidad más pequeña de conversión fotoeléctrica y suelen utilizarse con unas dimensiones de 156 mm x 156 mm. La tensión de funcionamiento de las células solares es de unos 0,5 V y, por lo general, no pueden utilizarse solas. Después de empaquetar las células solares en serie y en paralelo, se convierten en módulos fotovoltaicos.

Una sola célula solar mide 156 mm x 156 mm cuadrados. Un panel de 60 células solares consiste en una disposición en cuadrícula de 6 × 10. Un panel de 72 células solares consiste en una disposición en cuadrícula de 6 × 12 y tiene una altura de aproximadamente 3-4 centímetros.

Nota: En la actualidad, los tamaños de células solares más utilizados en el mercado incluyen 166, 182, 210 y otras especificaciones.

¿Cuántos paneles solares puedo colocar en mi tejado?

En la actualidad, los paneles solares de alta potencia, como los de 490W, 535W, 550W, se utilizan generalmente en el mercado fotovoltaico nacional.

El uso de paneles solares de alta potencia en un espacio limitado del tejado aumenta la eficiencia de utilización e incrementa los ingresos de producción de energía por unidad de superficie.

La superficie disponible de su tejado determina la capacidad máxima de una central fotovoltaica que puede instalar. Basándose en la potencia disponible de los módulos fotovoltaicos, una instalación de 1KW requiere aproximadamente 8 metros cuadrados de espacio;

Si desea instalar una planta fotovoltaica de 15 kW, necesitará aproximadamente 100 metros cuadrados de espacio en el tejado.

Si queremos construir una central fotovoltaica doméstica de 15KW, el uso de paneles solares de alta potencia y paneles solares de baja potencia puede ser el siguiente:

15000W/490W ≈ 30 piezas

15000W/330W ≈ 45pcs

A continuación compararemos la superficie de tejado cubierta por el conjunto fotovoltaico entre paneles solares de baja potencia (330W) y paneles solares de alta potencia (490W):

Tamaño del panel solar de 330W: 1855*1092*40mm

Tamaño del panel solar de 490W: 2187*1102*35mm

En general, un sistema solar doméstico estándar cubre entre 100 y 200 metros cuadrados de espacio en el tejado. El sistema puede instalarse en su tejado o en un soporte en el suelo en otro lugar de su propiedad (como un bungalow o una caravana). El tamaño exacto dependerá de la potencia en vatios del panel solar y de la disposición del conjunto.

¿Cuántos voltios de salida tiene el panel solar portátil?

Si en el futuro adquiere una embarcación o una caravana, la elección de un panel solar adecuado ampliará considerablemente su tiempo de recreo. Aunque algunos paneles solares de tamaño estándar se instalan en vehículos o embarcaciones individuales, la mayoría de los vehículos y embarcaciones no tienen espacio para instalarlos, por lo que se necesitan paneles solares más pequeños para adaptarse. Normalmente, estos paneles solares más pequeños tienen una salida estándar de 12 ó 24 voltios.

¿Cuál es el peso del panel solar?

Además del tamaño de los paneles solares, la gente suele preguntarse por su peso. Los paneles solares pueden ser pesados y levantarlos hasta el tejado puede ser todo un reto, sobre todo cuando se trabaja solo. Basándonos en la experiencia, el peso de los paneles solares suele oscilar entre 18 y 35 KG.