Türkiye’de lisanssız güneş enerjisi santrallerinin kurulu gücünün 5GW’a yaklaşması ve dolar endeksli getiriye sahip olması nedeniyle ticareti çok yapılan bir emtia haline geldiğini söylemek yanlış olmaz. Lakin bazı santrallerin 2017 sonuna yetiştirilmeye çalışılması ve yine bazı santrallerde kalitesiz ürünlerin kullanılması yatırımcıları zor duruma sokabiliyor.

Bu aşamada Solarian olarak lisanssız güneş enerjisi santrali satın almak veya satmak isteyen kişilere aşağıdaki hususları içerir danışmanlık hizmetlerimizi sunuyoruz.

1 – Mevzuatsal Yeterlilik

Lisanssız güneş enerjisi santrallerinde başvuru aşamasında inşaat ve devreye alma aşamasında dikkat edilmesi gereken pek çok mevzuatsal problem söz konusu olabiliyor. Başvuruda bulunulan sayaç tipinden imar onayı sırasında verilen taahhütlere, belediye inşaat izni onaylarına kadar gerek ticaret konularını içerir gerek teknik konuları içerir pek çok sorun ortaya çıkabilir. Bu aşamada Solarian olarak santralin devreye alınma sürecini geliştirme aşamasından başlamak suretiyle ele alıyor; size karşı karşıya kalabileceğiniz riskleri detaylı açıklamaları ile sunuyoruz.

Santralin şu anda fatura kesiyor olması mevzuatsal açıdan ileride problem yaşamayacağınız anlamına gelmez.

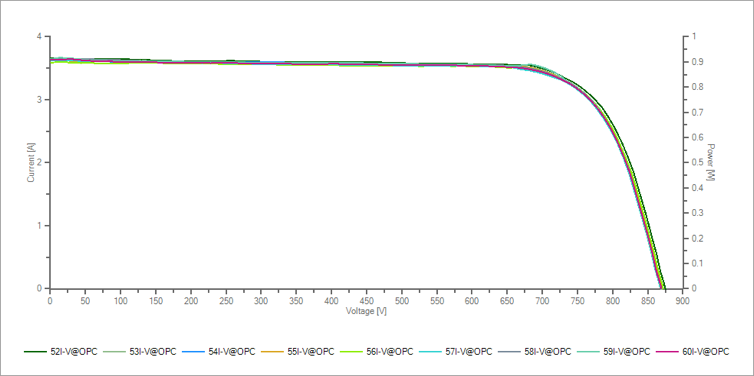

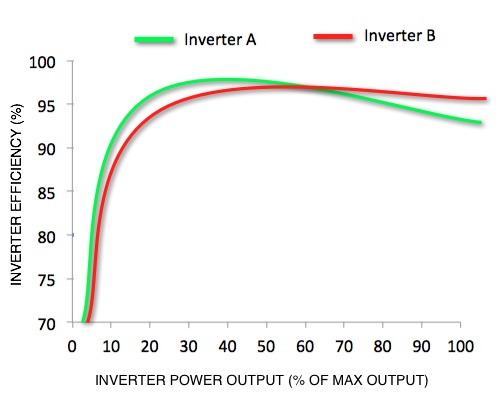

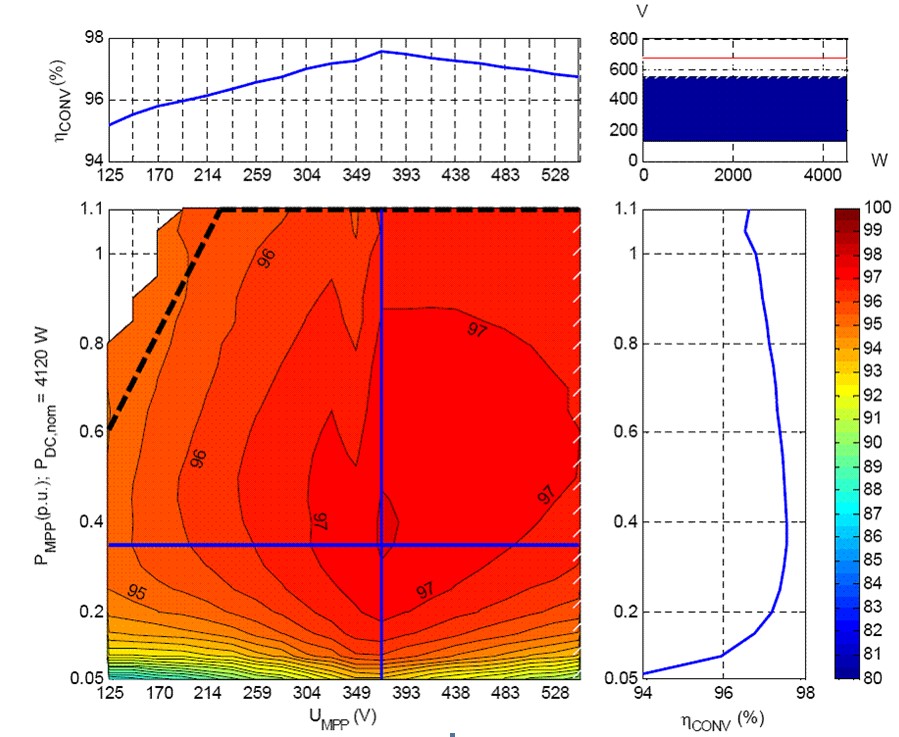

2 – Üretim Performansları

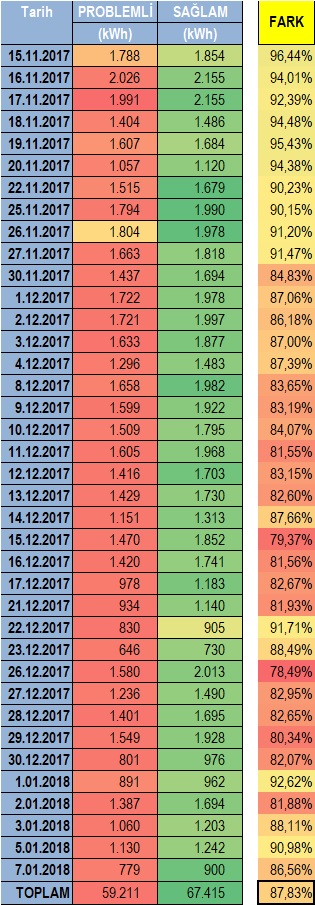

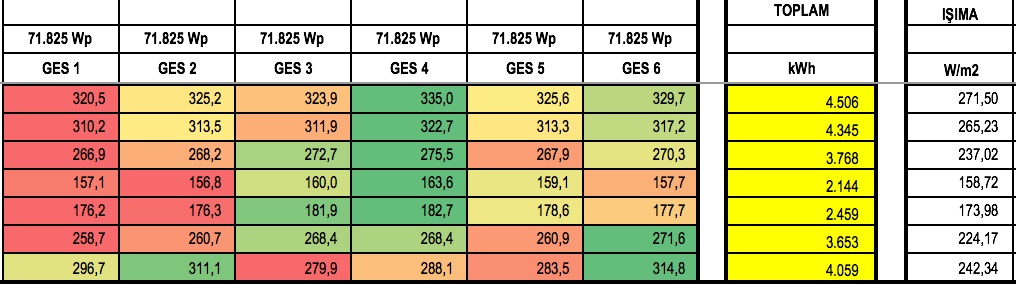

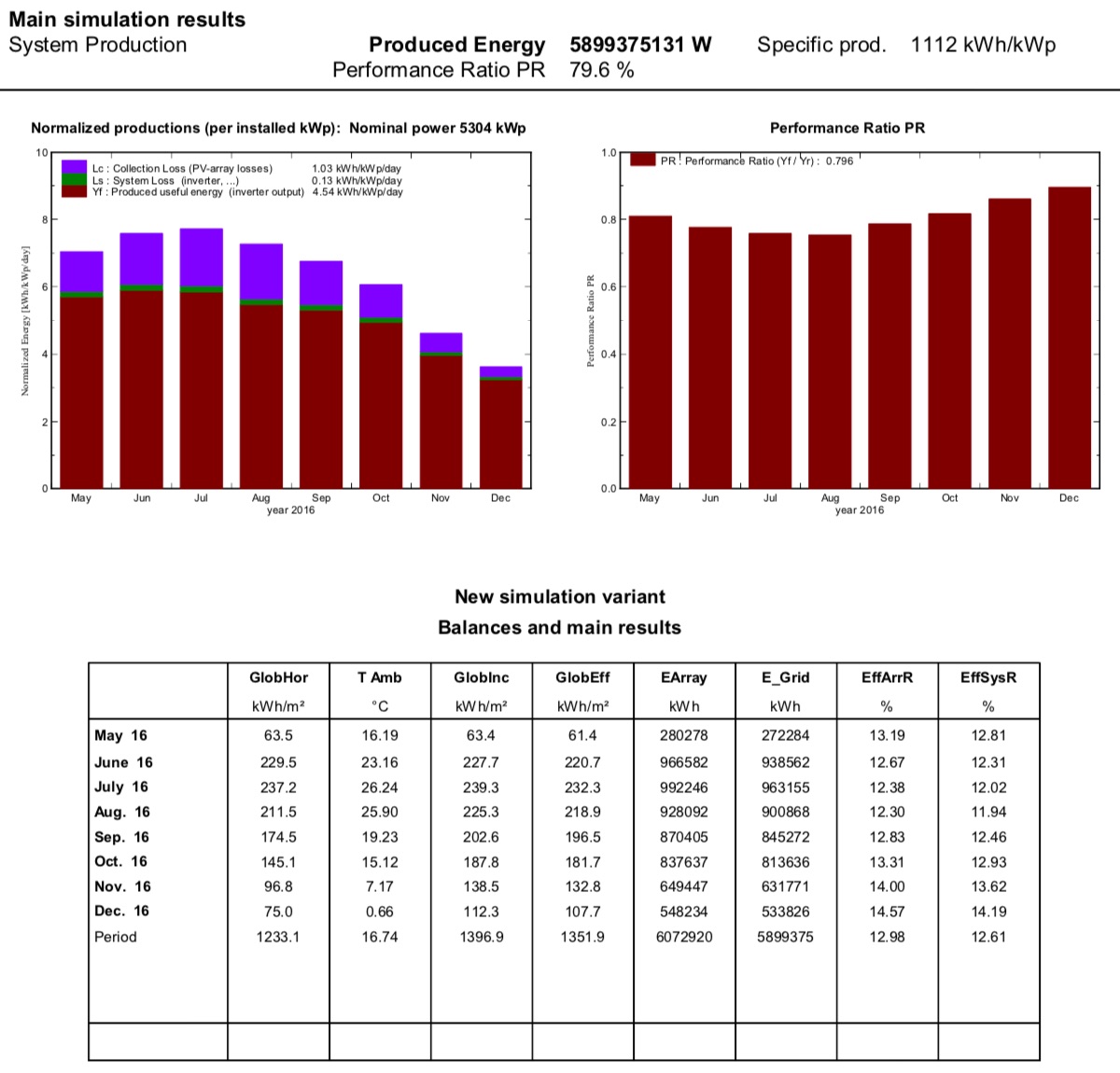

Lisanssız güneş enerjisi tesisleri satın alınırken en basit kontrol yöntemi olarak geçmiş 1-2 faturaya bakıp, istenilen tutara bakıp kaç senede geri döneceği hesaplanılır. Bu hesaplama yanıltıcıdır. Yılın her ayında güneş enerjisi farklı oranlarda dünyamıza düşer. Bu sebeple bir GES tesisi yılın her ayında farklı oranlarda üretim yapar.

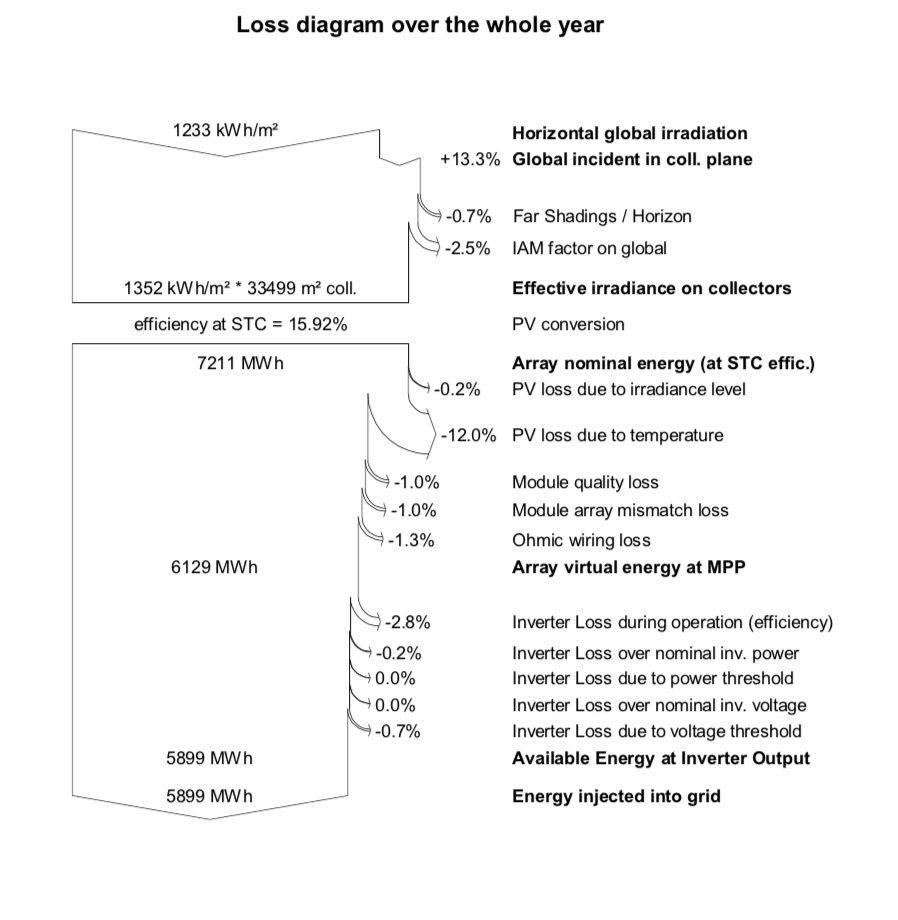

Bu aşamada öncelikle geçmiş üretimlerin beklenen üretimler ile uyumlu olup olmadığı, bu santralin üretmesi gereken enerjiyi üretip üretmediği veya santral harici sebepler ile (Enerji nakil hattı, trafo problemleri gibi) enerji kaybına uğrayıp uğramadığı denetlenmelidir. Bu çalışma sonucunda santralin ne kadarlık bir borç yükünün altından kalkabileceği, yatırımcısına ne kadar ödeme yapabileceği net bir şekilde öğrenilir.

Enerji santralinin geçmişte kestiği faturalar ile borcunu karşılayabiliyor olması bundan sonra da karşılayabileceği anlamına gelmez.

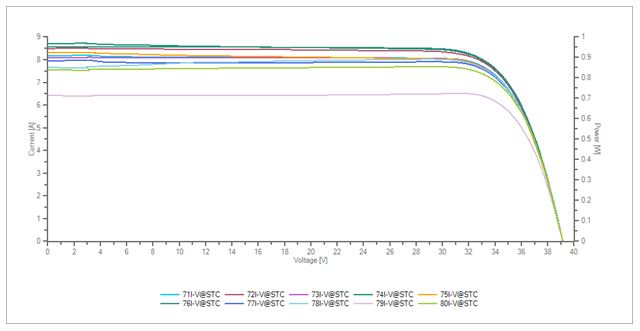

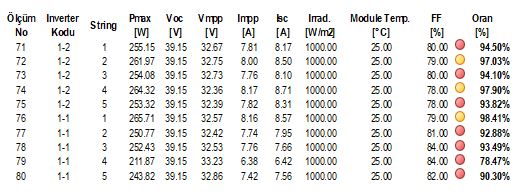

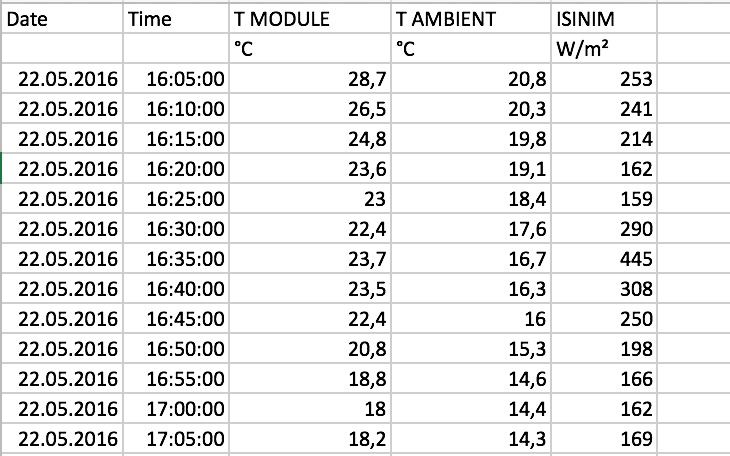

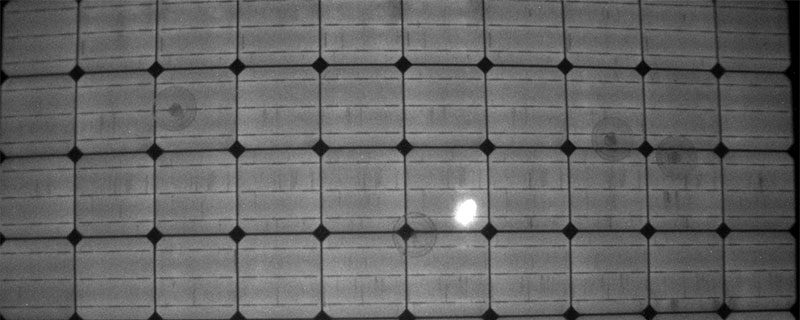

3- Saha Testleri

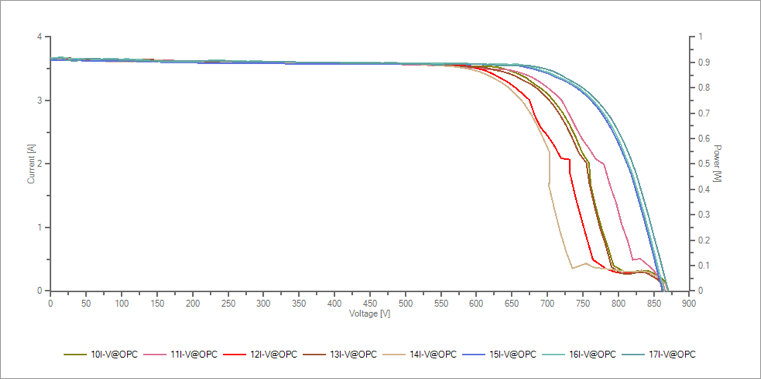

Güneş enerjisi tesislerinde kullanılan ürünlerin 25 yıla yakın ömürleri olması beklenmektedir. Lakin pek çok ürün ilk iki yılda zarar görmekte, gerçekleştirmesi gereken performansın çok altına düşmektedir. Güneş panellerinde salyangoz izleri ortaya çıkmakta, çatlaklar ve sıcak noktalar oluşmaktadır. İlk bir iki senesinde bu problemlerin fark edilemediği tesisler geriye kalan yıllarında çok hızlı verim kaybına uğrayarak yatırımcısını yolda bırakabilir.

Bu aşamada sahada özel test ve ölçüm cihazları ile gerçekleştirdiğimiz çalışmalarda güneş enerjisi tesisinizin teknik durumunu, yıllara sair bir zararı olup olmadığını denetleyip size raporluyoruz. Bu aşamada santralinizin iyi ürettiği zamanda satın aldığınız güneş enerjisi santralinin gelecekte yaşaması muhtemel problemlerini önceden öğrenmiş ve önüne geçmiş olabilirsiniz.

Her ne kadar güneş enerjisi panelleri için garanti evrakları bulunsa da mevcut gümrük yönetmelikleri uyarınca bazı markalar artık Türkiye’ye mal sokamamaktadır. Tesisinizin garanti belgesi olması bu garantiden faydalanabileceğiniz anlamına gelmez.

Bu kapsamda eğer bir lisanssız güneş enerjisi santrali satın almak istiyorsanız bizimle aşağıdaki formu doldurarak iletişime geçebilirsiniz.