Acest articol discută în detaliu procesele de producție a modulelor fotovoltaice (PV), testele de performanță, criteriile de calitate și auditurile de producție ale producătorilor de module PV de nivel 1 din sectorul energiei solare. Producția de module fotovoltaice necesită un proces riguros pentru a asigura standarde ridicate de calitate și performanță. Etapele de producție pornesc de la selectarea și pregătirea materiilor prime, trecând prin producția de celule, construirea și asamblarea modulelor. În fiecare etapă, se efectuează în mod regulat teste de control al calității și de performanță. Testele de performanță sunt esențiale pentru a evalua durabilitatea, eficiența și performanța pe termen lung a modulelor fotovoltaice. Capacitatea modulelor fotovoltaice de a transforma eficient lumina soarelui în energie electrică, durabilitatea și longevitatea acestora constituie baza criteriilor de calitate. În general, acești producători aderă la cele mai bune practici din industrie și la standarde înalte de calitate. Auditurile de producție sunt vitale pentru a asigura calitatea și conformitatea. Aceste inspecții monitorizează calitatea și asigură conformitatea în fiecare etapă, începând de la selectarea materiilor prime până la etapa de asamblare. Evoluțiile continue din industria solară necesită îmbunătățirea continuă a proceselor de producție a modulelor fotovoltaice și a standardelor de calitate. Combinația acestor elemente contribuie semnificativ la dezvoltarea de sisteme de module fotovoltaice fiabile, eficiente și durabile.

Ce este celula fotovoltaică?

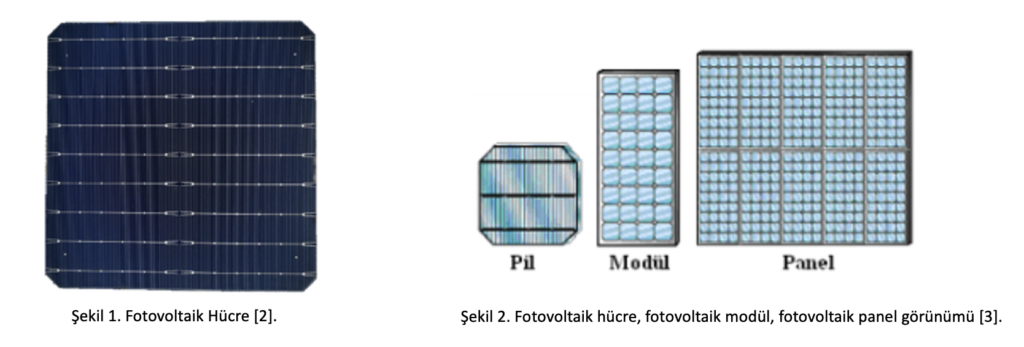

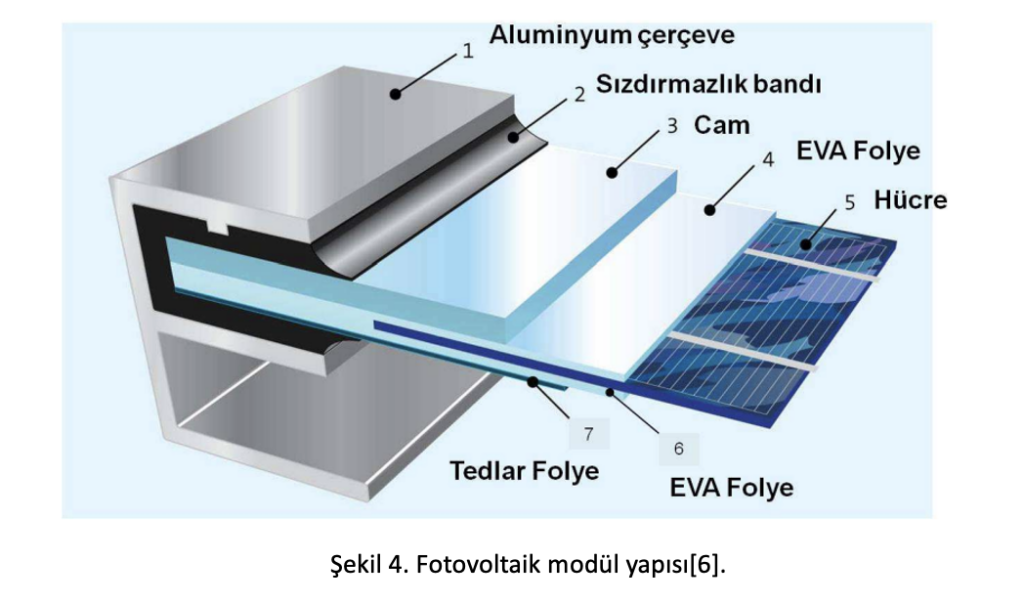

Tehnologia care transformă energia solară în curent electric se numește fotovoltaică (PV). Tehnologia fotovoltaică, care convertește energia solară în energie electrică utilizabilă, generează electricitate din lumină. Materialele semiconductoare care transformă lumina solară direct în energie electrică sunt numite celule fotovoltaice. Fotonii care cad pe celula fotovoltaică se transformă în energie electrică. Atunci când radiația solară cade pe materialul semiconductor, energia radiației mișcă atomii de pe orbita cea mai exterioară a atomilor materialului. Acest eveniment se numește eveniment fotoelectric. Odată cu mișcarea atomilor liberi, pe conductori este generat curent electric. Electronii fac lucru lăsând cantitatea de energie pe care o transportă pe obstacolele pe care le întâlnesc. Celulele fotovoltaice produse cu ajutorul tehnologiei semiconductorilor au la bază siliciul. Celulele fotovoltaice sunt conectate în serie și în paralel între ele și montate pe o suprafață. Acest sistem pregătit pentru a crește puterea de ieșire se numește modul fotovoltaic. Figura 1 prezintă celula fotovoltaică, figura 2 prezintă modulul fotovoltaic și panoul fotovoltaic [1].

Celule monocristaline și policristaline

În acest tip de celule fotovoltaice, cristalele de siliciu de înaltă puritate sunt utilizate ca materie primă. Există două tipuri principale de celule fotovoltaice: monocristaline și policristaline.

Eficiența lor este mai mare și durata lor de viață este mai lungă decât a celulelor produse prin alte metode.

Structurile cristaline ale celulelor fotovoltaice monocristaline cu structuri cristaline regulate sunt regulate și, prin urmare, dificil de produs și costisitoare.

În cazul celulelor fotovoltaice policristaline, cantități foarte mici de defecte în structura cristalină determină o anumită scădere a eficienței acestor celule. Cu toate acestea, ușurința de producție și costul scăzut în comparație cu celulele fotovoltaice monocristaline determină o creștere a tendinței către acest tip de celule în proiecte[4].

Cum este format un modul fotovoltaic?

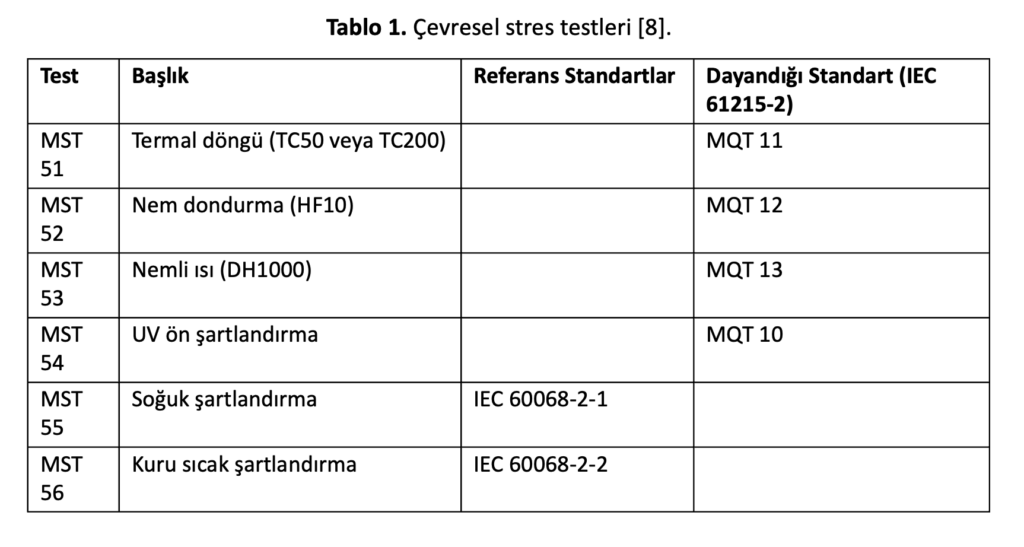

Modulele fotovoltaice sunt formate prin conectarea celulelor monocristaline sau policristaline în serie sau în paralel pentru a obține valorile dorite de curent, tensiune și putere. Aceste celule sunt lipite cu ajutorul unor roboți. După lipire, celulele sunt așezate pe un material numit etilen-vinil-acetat (EVA), care are proprietăți ridicate de protecție și absorbție. EVA este așezat pe sticlă călită și protejează celulele de factorii externi. Celulele fotovoltaice au EVA atât pe suprafața din față, cât și pe cea din spate. Pe partea din spate, se utilizează un material numit TEDLAR, care protejează panoul solar împotriva unor factori precum razele UV, temperatura ridicată și umiditatea. Celulele protejate cu EVA și TEDLAR sunt prelucrate în laminatoare speciale, la temperaturi și presiuni ridicate, pentru a forma un singur ansamblu. Apoi, cutia de joncțiune care conține diode By-Pass, care minimizează efectele de umbrire, este plasată în modul. Ca rezultat al tuturor acestor procese, modulul fotovoltaic devine un generator de energie[1].

Etapele de producție a modulelor fotovoltaice

TS EN IEC 61215 Module fotovoltaice (PV) terestre – Calificarea proiectului și omologarea de tip

Standardul IEC 61215 stabilește cerințele IEC pentru calificarea proiectării și omologarea de tip a modulelor fotovoltaice (PV) terestre adecvate pentru funcționarea pe termen lung în climatele exterioare generale. Acest standard este destinat să se aplice tuturor materialelor modulelor terestre cu plăci plate, cum ar fi tipurile de module cu siliciu cristalin și modulele cu strat subțire[7].

TS EN 61730 Caracteristica de siguranță a modulului fotovoltaic (PV)

IEC 61730 enumeră testele pe care trebuie să le îndeplinească un modul fotovoltaic pentru calificarea de siguranță. IEC 61730-2 și IEC 61730-1 se aplică împreună pentru calificarea siguranței[8].

Este posibil ca secvența de testare specificată în prezentul standard să nu testeze toate aspectele de siguranță care pot fi întâlnite în toate aplicațiile posibile ale modulelor fotovoltaice. Unele aspecte, cum ar fi pericolul de șoc electric reprezentat de un modul fotovoltaic rupt într-un sistem de înaltă tensiune, trebuie abordate prin proiectarea sistemului, amplasare, restricții de acces și proceduri de întreținere [8].

Fabricile de panouri fotovoltaice realizează mai multe combinații ale tuturor materiilor prime care urmează să fie utilizate în producția de panouri, împreună cu mărci alternative. Aceste combinații pregătite prin includerea tuturor materialelor și componentelor speciale sunt incluse în formularul de date constructive (CDF). Panourile sunt produse în conformitate cu CDF și li se aplică mai multe teste, cum ar fi testul ciclului termic, testul de înghețare a umidității, testul de căldură umedă, testul de încărcare mecanică, în conformitate cu standardele IEC 61215/IEC61730. Panouri solare; Dacă trece cu succes testele în conformitate cu standardele IEC 61215 și IEC 61730, are dreptul de a primi un certificat. După această etapă, panourile au un CDF aprobat și certificate IEC 61215/IEC 61730 în plus față de CDF. Fabrica produce panourile în conformitate cu lista de materiale numită BOM List, iar această listă de materiale trebuie să includă materialele din CDF.

Celulă Test

Testarea celulelor solare este aplicată ca prim proces de producție a panourilor solare. În timpul testării, performanța electrică a celulei este testată în cadrul unei simulări solare. În plus, ca test de calitate, sunt verificate efectele negative nedorite, cum ar fi calitatea suprafeței, fracturile și crăpăturile [9]. Figura 5 prezintă mașina de tăiat celule.

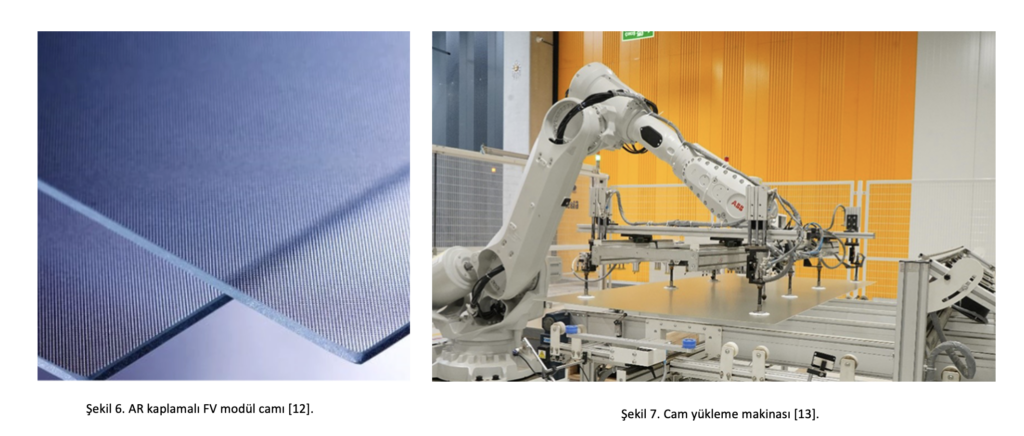

Încărcarea sticlei

Geamurile utilizate în producția de panouri solare sunt geamuri temperate plate sau mate, cu un conținut scăzut de oxid de fier. Conținutul scăzut de oxid de fier crește transmisia luminii din sticlă. În linia de producție, geamurile sunt încărcate cu precizie de brațe robotizate automate. Precizia ridicată a brațelor robot reduce la minimum riscul de spargere și crăpare a sticlei în timpul încărcării. După ce paharele sunt încărcate, acestea sunt supuse unor procese de control al suprafeței și de curățare. În această etapă, sunt detectate fisurile și deformările de pe suprafață [9]. Figura 6 prezintă sticla modulului fotovoltaic, iar figura 7 prezintă mașina de încărcat sticlă a unei fabrici care produce module fotovoltaice.

Linie de depunere a foliei

Folia solară EVA (etilen acetat de vinil) este utilizată în sistemele de producție a panourilor solare pentru a eficientiza producția de energie electrică și pentru a proteja celulele împotriva impactului. În această linie de producție, foliile EVA sunt combinate între sticlă și celule [9]. Figura 8 prezintă mașina de așezat EVA.

EVA este un strat special și este situat între sticlă și celule, precum și între celule și backsheet. EVA aplicat pe ambele părți este topit prin metoda laminării la cald și înfășoară complet celulele solare. Acest proces crește durabilitatea panoului și previne pătrunderea în interior a unor elemente precum apa și micropraful. De asemenea, protejează celulele solare prin absorbția impactului și a vibrațiilor[14].

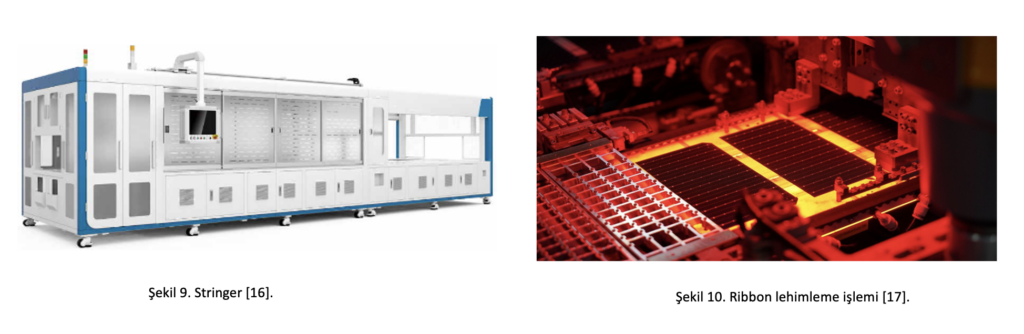

Stringer și linie de lipit

După detectarea microfisurilor și a deformărilor celulelor solare, celulele sunt aliniate cu atenție pe linia de producție. Mașinile Stringer efectuează procesul de lipire folosind infraroșu sau laser după pulverizarea pastei de lipit pe celule [9]. Figura 9 prezintă mașina stringer. În mașina stringer, firele conductoare numite panglică sunt lipite pe celule. Figura 10 prezintă o imagine a procesului de lipire.

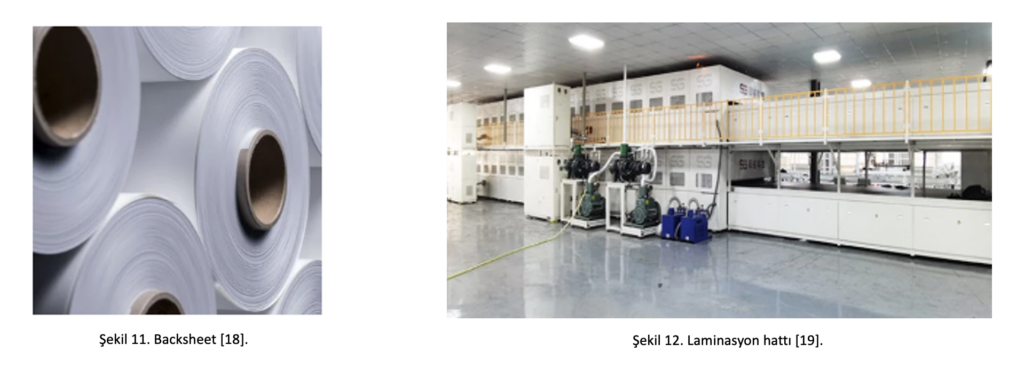

Linie de laminare

După ce modulul fotovoltaic părăsește zona stringer, acesta este trimis la linia de laminare prin așezarea materialului EVA pe partea din spate din nou și fie sticlă acoperită cu AR, fie foaie din spate pe acesta. Aici, la temperatură și presiune ridicate, toate materialele se întrepătrund și devin un întreg.

Straturile din spate sunt stratul exterior al panourilor solare și asigură izolarea electrică a circuitelor interne de mediul extern. Acest strat joacă un rol esențial în protejarea panoului de condițiile dificile de mediu. Acesta crește durabilitatea panourilor solare pe toată durata de viață a panoului și reduce riscul de siguranță [14]. Figura 11 prezintă backsheet-ul utilizat pentru modulul fotovoltaic. În linia de laminare, materialul EVA trebuie să se topească complet într-un timp și la o temperatură constante pentru a obține un aspect transparent și pentru a prinde foarte bine celulele și întregul panou [9]. Figura 12 prezintă linia de laminare.

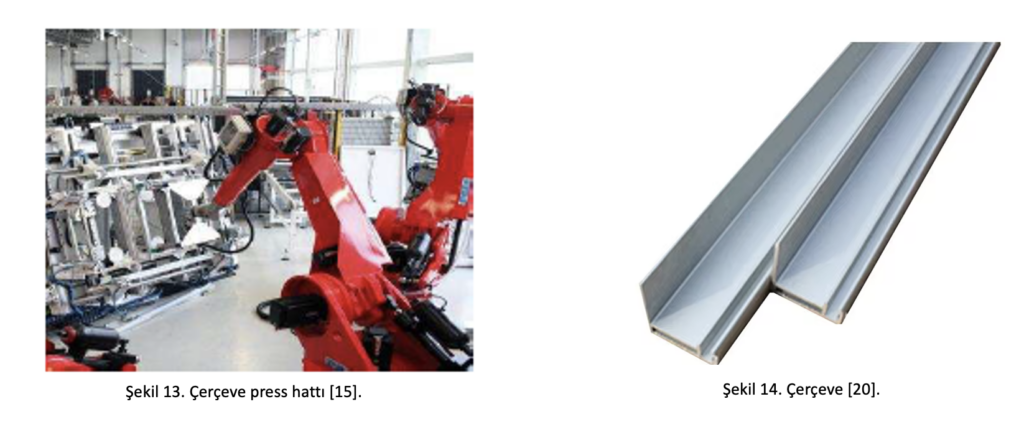

Liniade presă

După tăierea marginilor și tăierea panourilor și a cadrelor, acestea sunt trimise la această linie pentru montarea cadrului. După finalizarea procesului de montare a cadrului, cutia de conexiuni este montată pe panouri [9]. Figura 13 prezintă linia de presare a cadrelor. Ramele din aluminiu utilizate în producția de module fotovoltaice sunt componente importante pentru care trebuie avuți în vedere factori precum proiectarea adecvată a orificiilor de montare, greutățile stabilite, grosimea acoperirii și proporțiile elementelor din conținut. Conținutul scăzut de fier din cadrele de aluminiu reduce riscul de coroziune, iar acoperirea anodizată previne pătarea [14]. Cadrul este prezentat în figura 14.

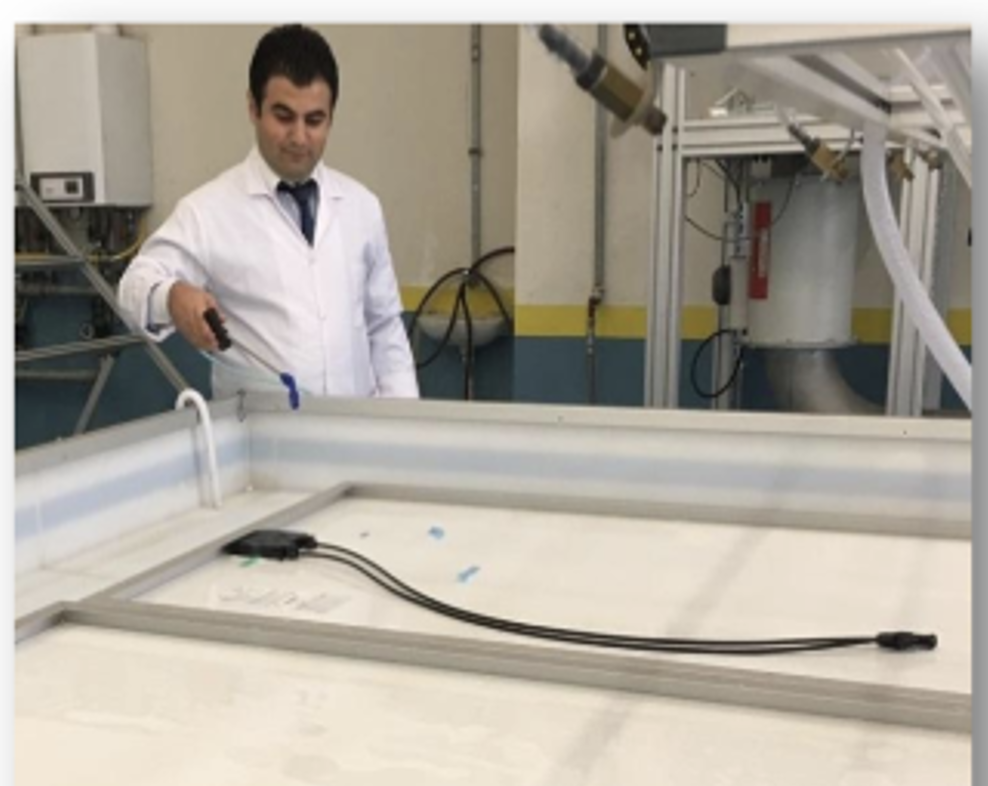

Cutie de joncțiune Conectare

O cutie de joncțiune este atașată la modulele care ies din cadru. Cutia de joncțiune, care conectează celulele din panourile solare fotovoltaice în serie unele cu altele, protejează panoul din punct de vedere electric prin transmiterea electricității generate către liniile externe. Diodele din interior asigură protecția împotriva razelor UV de la soare. În același timp, această cutie oferă acces pentru detectarea și repararea disfuncționalităților care pot apărea în panou [14]. Figura 15 prezintă cutia de conexiuni.

Controalele materiilor prime efectuate în timpul auditului de producție ar trebui să fie efectuate, de asemenea, pentru foaia din spate, cutia de joncțiune și cadru. Aspectul care trebuie luat în considerare aici este că modelele de marcă ale acestor produse sunt incluse în CDF. Dacă luăm în considerare acest aspect în special pentru cutia de joncțiune, există trei puncte care trebuie verificate. Acestea sunt apelarea prin bypass, cablul și conectorul. Aceste trei elemente formează cutia de joncțiune. Fiecare marcă de cutie de joncțiune poate utiliza produse diferite pentru aceste trei elemente. De exemplu, o diodă de bypass codificată ca 4045 este utilizată într-o cutie de joncțiune cu un curent nominal de 25A, în timp ce 5045 poate fi utilizată pentru 30A. Aceste combinații trebuie să fie, de asemenea, conforme cu CDF.

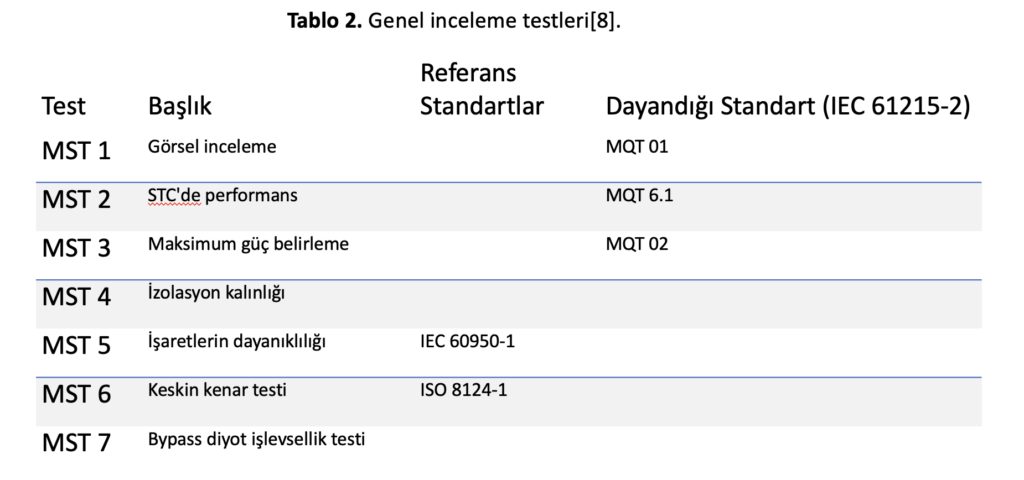

Teste aplicate în cadrul domeniului de aplicare al IEC 61215/IEC 61730

Inspecțievizuală

Modulele fotovoltaice sunt inspectate pentru următoarele condiții sub o iluminare de cel puțin 1000 lux.

-Suprafețe exterioare crăpate, deformate, nealiniate sau rupte

-Celule rupte, crăpate,

-Puncte de conectare sau îmbinări defectuoase,

-celulele în contact între ele sau cu cadrul,

-Dezordinea legăturilor adezive,

-O cale continuă între o celulă și marginea unui modul, formată din bule sau falduri,

-Suprafețe lipite ale materialelor plastice,

-Terminații defectuoase expuse la părți electrice sub tensiune,

-Toate celelalte condiții care pot afecta performanța [22].

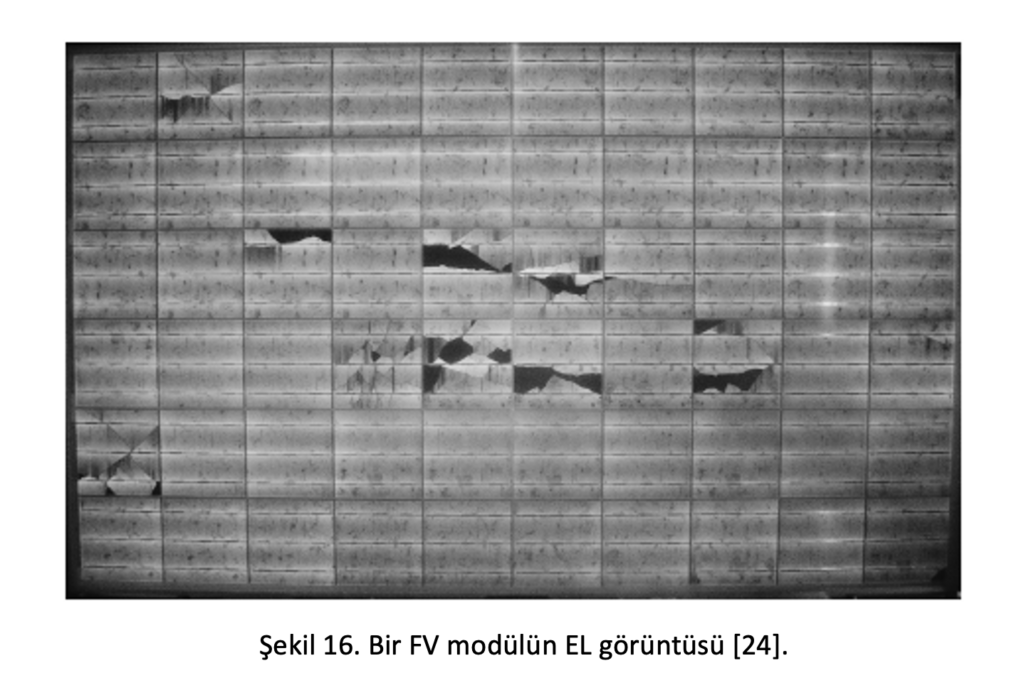

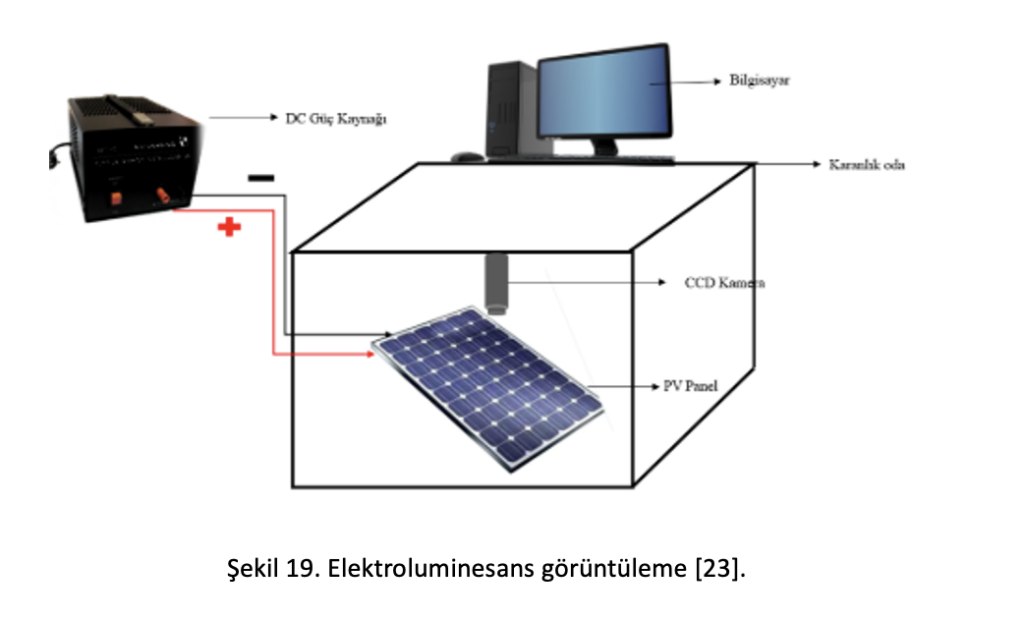

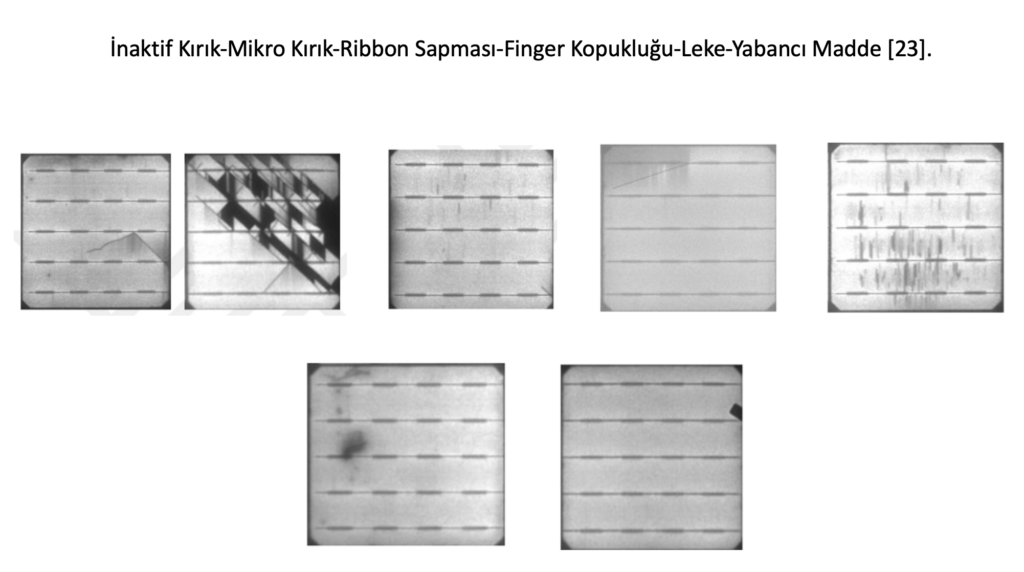

Imaginile de electroluminescență (EL) ale modulelor fotovoltaice sunt analizate pentru a detecta microfracturile care nu sunt vizibile la ochi.

Imaginile de electroluminescență sunt obținute, de obicei, în medii slab iluminate și sunt, de obicei, la scară de gri. Defectele din astfel de imagini apar de obicei în regiunile întunecate; în special, fracturile și alte defecte apar ca linii negre sau pete întunecate. Imagistica prin electroluminescență este o metodă de detectare a defectelor utilizată pe scară largă în multe întreprinderi de producție [23]. Figura 16 prezintă imaginea EL a modulului fotovoltaic.

Determinarea puterii maxime ( Determinareaputeriimaxime )

Puterea modulului fotovoltaic este determinată la o iradiere de 1000W/m² și o temperatură de 25°C[22].

Test deizolare

Acest test determină dacă este asigurată o bună izolare între părțile purtătoare de curent ale modulului și cadru sau mediul înconjurător. Rezistența de izolare a modulelor cu o suprafață mai mică de 0,1m2 nu trebuie să fie mai mică de 400 MΩ. Pentru modulele cu o suprafață mai mare de 0,1m2, valoarea rezistenței de izolare măsurată la 500 V sau la tensiunea maximă a sistemului, oricare dintre acestea este mai mare, înmulțită cu suprafața modulului nu trebuie să fie mai mică de 400 MΩ xm2 [22]. Figura 17 prezintă cabinetul de testare a izolației TSE.

Măsurareacoeficiențilorde temperatură

Puterea celulelor monocristaline și policristaline cu tehnologie de cristal scade odată cu creșterea temperaturii. Coeficientul scăzut de temperatură reduce pierderea de energie atunci când temperatura crește. Atunci când modulul atinge temperatura dorită, se măsoarăISC, VOC și puterea de vârf. Temperatura modulului este modificată în pași de aproximativ 5°C în intervalul de interes de cel puțin 30°C, iar măsurătorileISC, VOC și ale puterii de vârf sunt repetate [22]. Figura 18 prezintă experimentul aferent.

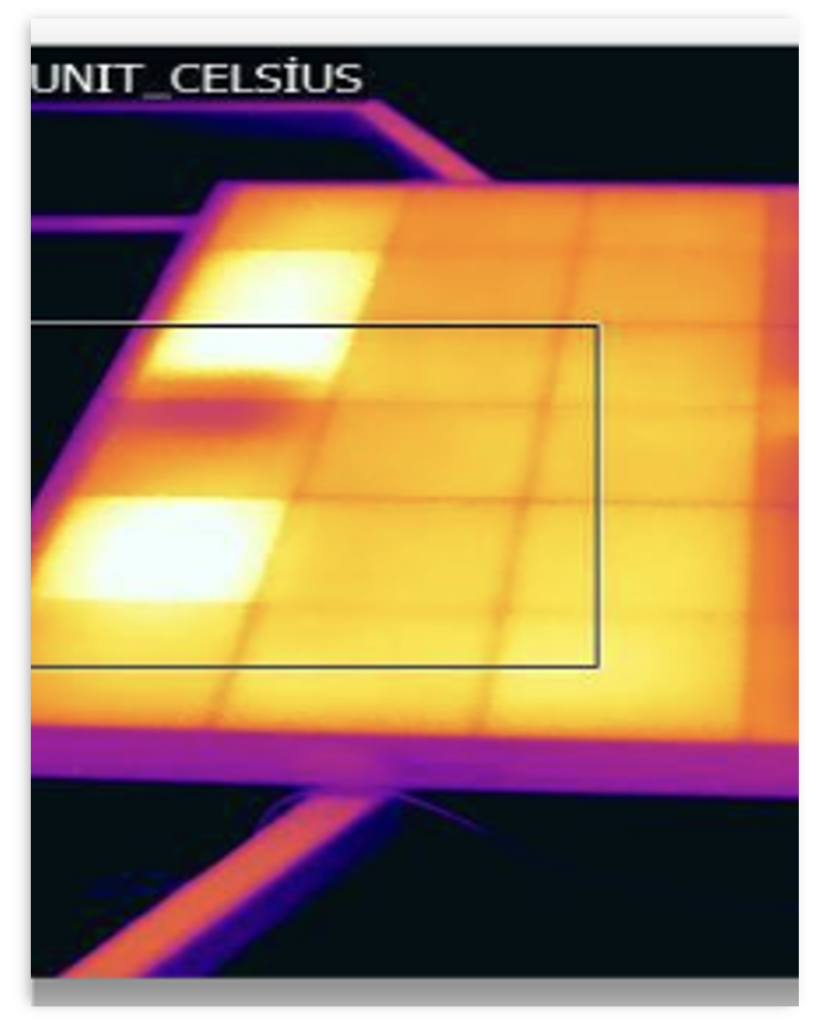

Test de anduranțăHot-Spot

Scopul acestui experiment este de a determina capacitatea modulului de a rezista efectelor de încălzire prin puncte fierbinți, de exemplu, topirea lipiturii sau deformarea carcasei pot crea un efect de încălzire. Acest defect poate fi accentuat și de celule fisurate sau nepotrivite, defecte interconectate, imagini parțiale sau pete. Nu trebuie să existe defecte vizibile, reducerea puterii maxime de ieșire nu trebuie să depășească 5% din valoarea măsurată înainte de încercare, iar rezistența de izolare trebuie să respecte măsurătorile inițiale[22].

Test de precondiționarela ultraviolete

Modulul fotovoltaic este precondiționat cu radiații ultraviolete (UV) pentru a identifica materialele și lianții adezivi care sunt sensibili la degradarea UV înainte de experimentele de cicluri termice/congelare a umidității. Temperatura modulului este de 60 ºC ± 5 ºC atunci când este iradiat cu lumină UV, cu o lungime de undă cuprinsă între 280 nm și 385 nm, cu o bandă totală de lungime de undă de 15 kWh/m2.[22].

Test de ciclizare termică ( Test de ciclizaretermică )

Se determină capacitatea modulului fotovoltaic de a rezista la nepotriviri termice, la oboseală și la alte solicitări cauzate de schimbări repetate de temperatură. Se aplică 50 și 200 de cicluri în intervalul de la -40 °C la +85 °C. În timpul experimentului, nu trebuie să existe nicio întrerupere în fluxul de curent[22].

Testumezeală-îngheț

Acesta determină capacitatea modulului fotovoltaic de a rezista la temperaturi ridicate și la efectele umidității după temperaturi sub zero grade. Acesta nu este un test de șoc termic. 10 cicluri sunt aplicate la +85 °C și -40 °C, 85% umiditate relativă RH [22].

Test decăldură umedă

Acesta determină capacitatea modulului fotovoltaic de a rezista la umiditate și la efectele penetrării pe termen lung. Se aplică un test de 1000 de ore, +85 °C, 85% umiditate relativă RH[22].

Test de curent de scurgere umed (Wet Leakage Test decurent )

Acest test evaluează izolarea modulului fotovoltaic în condiții de funcționare umedă și verifică dacă umezeala provenită din ploaie, ceață, rouă sau zăpadă topită nu pătrunde în părțile active ale circuitului modulului, provocând coroziune, defect la masă sau pericol de siguranță[22].

-Rezistență: 3.500Ω sau mai puțin

-Tensiunea suprafeței: 0,03 N/m sau mai puțin

-Temperatură: 22 ºC ± 3 ºC

Pentru modulele cu o suprafață mai mică de -0,1 m², rezistența de izolare nu trebuie să fie mai mică de 400 MΩ. Pentru modulele cu o suprafață mai mare de 0,1 m², rezistența de izolație măsurată înmulțită cu suprafața modulului nu trebuie să fie mai mică de 40 MΩ.m² [22].

Test de sarcină mecanică ( test desarcinămecanică )

Scopul acestui experiment este de a determina rezistența unui modul fotovoltaic (PV) la vânt, sol, sarcini statice sau sarcini de gheață. În timpul experimentului, modulul este alimentat pentru a monitoriza continuu integritatea electrică a circuitelor interne ale modulului. O sarcină de 2400 Pa este aplicată pe suprafața sa frontală și pe cea posterioară timp de o oră pentru trei cicluri[22].

2400 Pa este considerată o referință pentru vânturi puternice cu un factor de siguranță de 3 și o viteză de 130 km/h (aproximativ ± 800 Pa). În cazul în care modulul trebuie să reziste la acumulări mari de zăpadă sau gheață, forța care trebuie aplicată pe suprafața frontală a modulului este mărită de la 2400 Pa la 5400 Pa pentru ultimul ciclu. În timpul încercării, nu trebuie detectat niciun defect de circuit deschis continuu și nu trebuie să existe defecte majore vizibile. În plus, reducerea puterii maxime de ieșire nu trebuie să depășească 5% din valoarea măsurată înainte de experiment [22].

Imagistica prin electroluminescență (EL)

Detectarea timpurie a defectelor din panourile fotovoltaice este esențială pentru a asigura eficiența, fiabilitatea și longevitatea sistemelor. Defectele pot reduce eficiența panourilor, pot limita producția de energie și pot prezenta riscuri pentru siguranță. Aceste detecții sunt realizate prin metode precum inspecția vizuală, testele electrice și monitorizarea performanței și sunt efectuate de echipe specializate. În special, imagistica prin electroluminescență (EL) este utilizată pe scară largă ca metodă de evidențiere a fracturilor și a altor defecte din panouri. Dispozitivele EL detectează defectele prin captarea radiațiilor generate de curentul continuu aplicat panourilor cu ajutorul unor camere speciale. Acest proces este necesar pentru a îmbunătăți performanța și durata de viață a panourilor în timpul fazelor de producție și exploatare și trebuie să respecte reglementările locale. Detectarea și eliminarea defectelor asigură performanța optimă a sistemului, reducând costurile de exploatare și sporind beneficiile pentru mediu [23].

Autor:

Melisa Ekși