PV-WÄRMEBILDTECHNIK

Photovoltaische Solarmodule machen einen großen Teil der Investitionssumme für Solarkraftwerke aus. Gleichzeitig werden diese Solarmodule von den zuständigen Labors zahlreichen Leistungs- und Sicherheitstests unterzogen, da es viele Arten von Defekten gibt, die mit dem Auge nicht erkennbar sind.

Im Gegensatz zu vielen anderen Inspektionsmethoden ermöglicht der Einsatz der Wärmebildtechnik bei Photovoltaikanlagen die Identifizierung von Paneelen und Zellen, die Probleme aufweisen, während das System in Betrieb ist. Da die Wärmebildtechnik unter normalen Betriebsbedingungen durchgeführt werden kann, ist es nicht erforderlich, das System oder einen Teil davon abzuschalten. Darüber hinaus kann die Wärmebildinspektion im Vergleich zu anderen Inspektionsmethoden in kurzer Zeit durchgeführt werden.

Was sind die Vorteile der thermischen Untersuchung?

- Qualitätssicherung bei der Installation von Photovoltaikmodulen

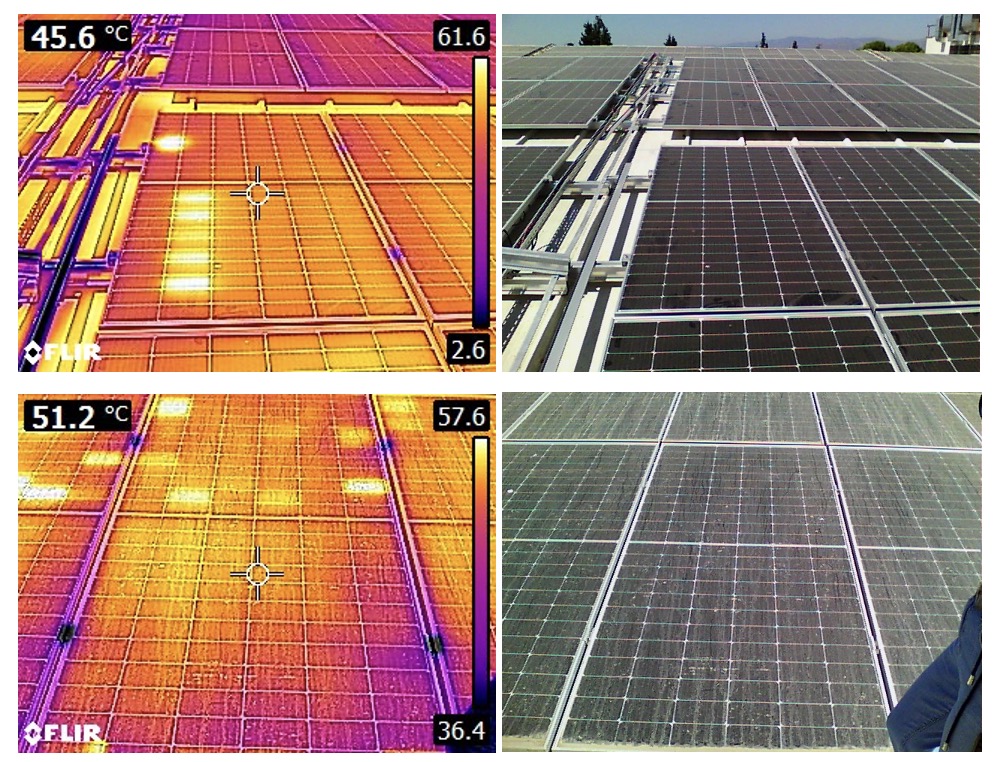

Die Qualität von Photovoltaikmodulen kann von Hersteller zu Hersteller oder sogar von Charge zu Charge desselben Werks variieren. Es kann sein, dass die Photovoltaikmodule das Werk ohne Mängel und Probleme verlassen, aber selbst beim Transport zum Einsatzort können aufgrund unsachgemäßer Beladung der Transportfahrzeuge Probleme und Mängel auftreten.

Die Qualität der Installation hängt auch von den Fähigkeiten und der Kompetenz des EPC-Teams ab, das der Auftragnehmer einsetzt. Kurz gesagt, die Wärmebildtechnik ist eine der einfachsten Möglichkeiten, die produzierten, ausgelieferten und installierten Paneele zu verfolgen.

- Verhindern von Effizienzverlusten bei der Stromversorgung

Bei der Erstellung der finanziellen Machbarkeitsstudien für SPP-Projekte wird von einer Projektlebensdauer von 20-25 Jahren ausgegangen und die allmähliche Abnahme der Effizienz der Paneele wird in solchen Studien berücksichtigt. Wie wir bereits ausführlich erwähnt haben, ist es jedoch schwierig, Probleme vorherzusagen, die während des Transports und der Installation der Paneele auftreten können, oder verschiedene Probleme, die während des Betriebs und der Wartung der Paneele auftreten können.

Aus diesem Grund sollte die thermische Inspektion der Stationen in der Regel in regelmäßigen Abständen durchgeführt werden, um sicherzustellen, dass die Stationen effizient arbeiten und frei von Fehlern sind. Zum Beispiel alle 6 Monate oder einmal im Jahr. Diese Überprüfung gehört zu den Routinekontrollen, die vom Betriebs- und Wartungsteam (O&M) durchgeführt werden.

- Reduzierung des Brandrisikos

Die Wärmebildtechnik bei SPP-Projekten ist nicht auf Photovoltaikmodule beschränkt. Mit Hilfe der Wärmebildtechnik kann jeder Temperaturanstieg in jeder Komponente des Systems erkannt und bestimmt werden. Mit der Wärmebildtechnik für elektrische Schalttafeln kann beispielsweise jedes Problem aufgedeckt werden, das zu hohen Temperaturen in Kabelverbindungen oder zu elektrischen Funken führt, die einen Brand auslösen können.

- Schnelle Erkennung von Problemen

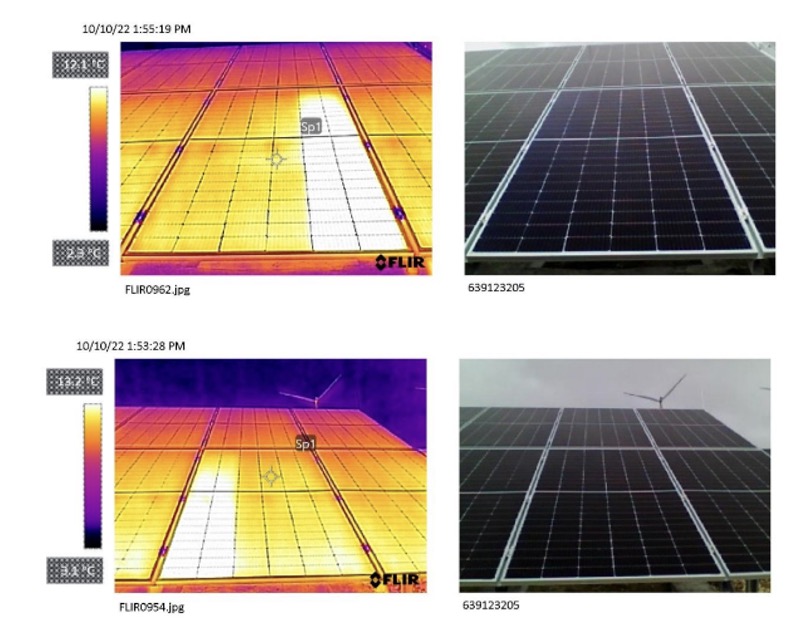

Die Wärmebildtechnik ermöglicht eine schnelle Erkennung und Untersuchung von Problemen, ohne dass ein Kontakt erforderlich ist. Die meisten modernen Wärmebildkameras zeichnen zwei Bilder auf, ein thermisches und ein visuelles.

Welche Art von Defekten können wir mit der thermischen Inspektion erkennen?

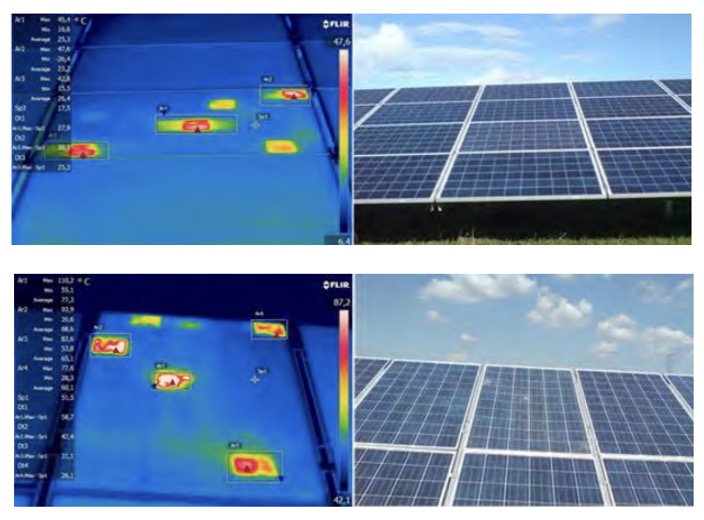

Die Wärmebildtechnik zielt darauf ab, Orte zu identifizieren, an denen anormale Temperaturen herrschen, d.h. an denen ein deutlicher Temperaturunterschied zwischen einer Region und einer anderen Region mit denselben Merkmalen besteht. Bereiche mit hohen Temperaturen in Photovoltaikmodulen werden als „Hot Spots“ bezeichnet.

Wie entstehen also diese Hot Spots?

Hot Spots können einfach durch den Schatten, der auf die Solarmodule und Zellen fällt, oder durch Herstellungsfehler verursacht werden.

- Zerbrochenes Glas

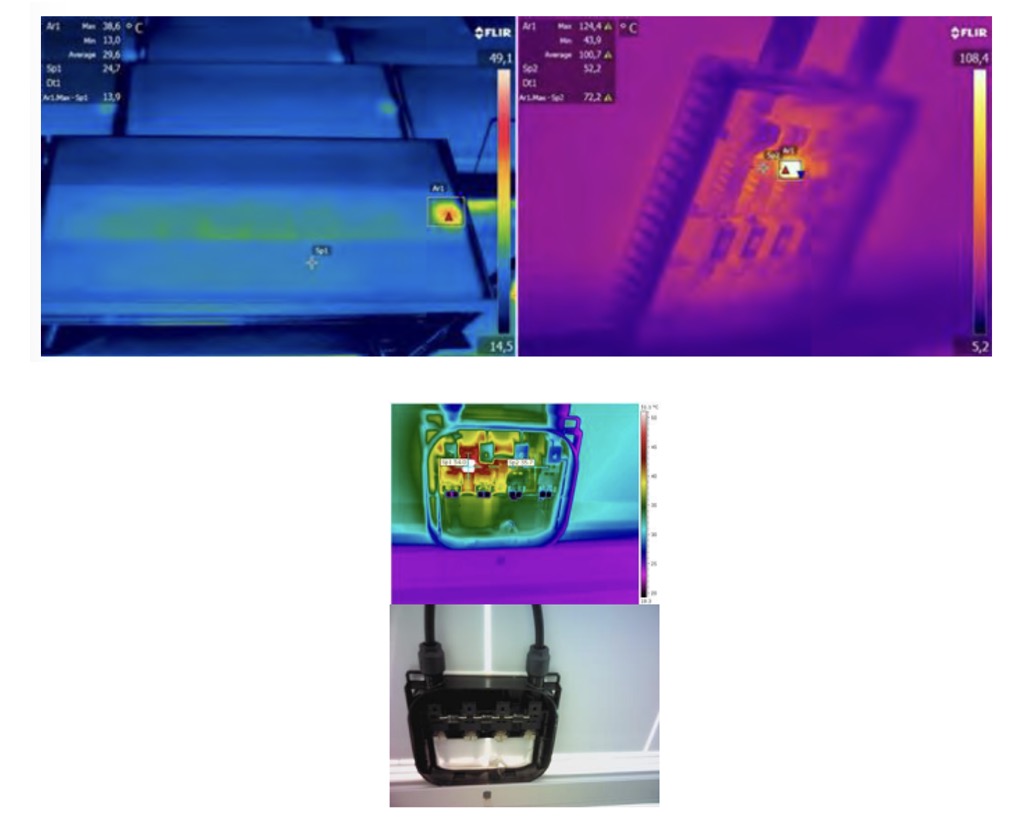

Brüche im Glas des Photovoltaik-Panels führen zu einer Überhitzung der Zellen.

- Beschatten:

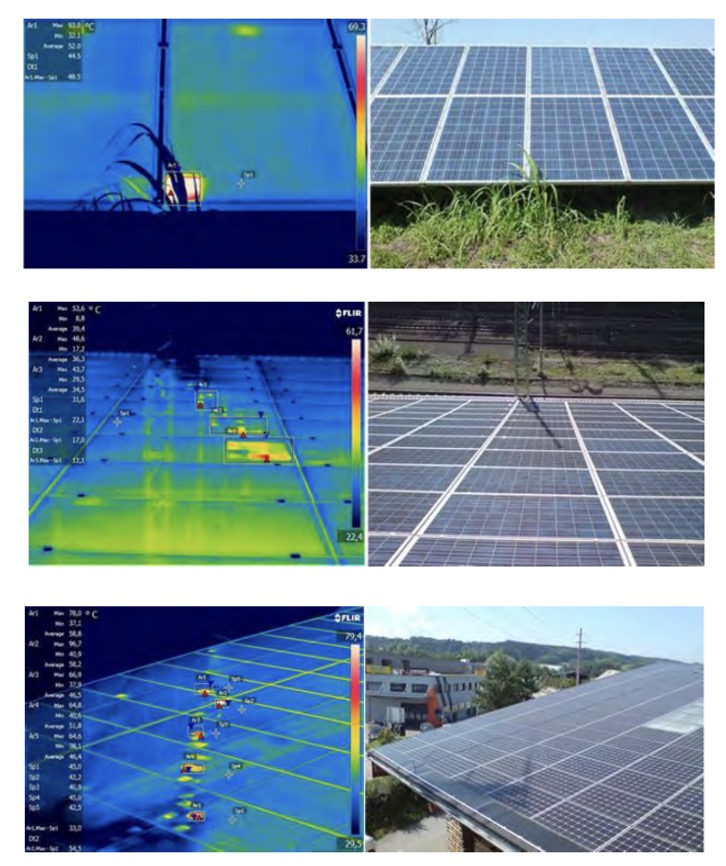

Abschattung ist die häufigste Ursache für hohe Betriebstemperaturen der Module. Zum Beispiel: Gras, Bäume, Vogelkot, hohe Gebäude und Masten in der Umgebung, usw.

- Probleme, die durch die Produktion verursacht werden:

Einer der Gründe für die hohen Temperaturen von Photovoltaikmodulen sind Fehler in der Produktionsphase. Zum Beispiel die Verwendung von Zellen mit unterschiedlichem Wirkungsgrad im selben Panel, aktive und inaktive Brüche im Panel, schlechtes Löten der Bänder. All diese Fehler führen langfristig zu heißen Stellen in Photovoltaik-Paneelen.

- Überhitzung von Bypass-Dioden

Anschlussdosen von PV-Modulen sind etwas heißer als der Rest des Moduls. Diese Temperatur wird durch überhitzte Bypass-Dioden im Inneren der Anschlussdose verursacht. Um die Auswirkungen der Abschattung auf die Module zu verringern, wird eine Bypass-Diode mit paralleler und entgegengesetzter Polarität an eine Reihe von Solarzellen angeschlossen. Unter normalen Betriebsbedingungen sind die Bypass-Dioden im Verpolungsmodus, d.h. sie sind inaktiv. Wenn jedoch eine Fehlanpassung zwischen den Zellen oder eine Teilabschattung des PV-Panels vorliegt, schaltet die Bypass-Diode in den Vorwärtspolaritätsmodus und wird aktiv. Sie lässt zum Beispiel Strom durch sie und nicht durch die verschattete Zelle fließen. Daher ist die Temperatur der Diode, wenn sie aktiv ist, höher als die der inaktiven Dioden.

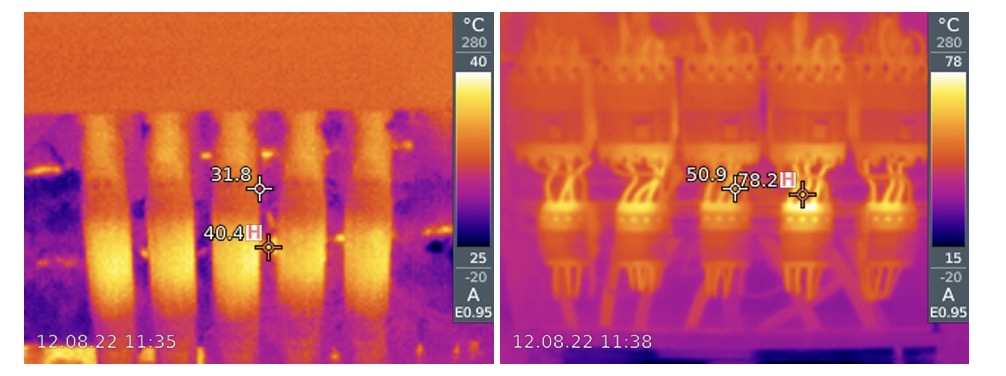

- Überhitzung der Anschlüsse der elektrischen Schalttafel

In großen SPPs werden in der Regel DC-Sammelkästen und Zentralwechselrichter eingesetzt. Sammelkästen werden verwendet, um einzelne Gleichstromstränge zu sammeln und sie mit einem einzigen größeren Kabel zu verbinden. Diese Sammelboxen leiden oft unter thermischen Problemen aufgrund unsachgemäßer Verkabelung, interner Kreuzungen und loser Verkabelung.

Globale Standards in der Wärmebildtechnik

Die Norm IEC 62446-3 legt viele Umgebungsbedingungen und Spezifikationen fest, wie z.B. die Ausrüstung (Wärmebildkamera), die minimale Strahlung und die maximale Windgeschwindigkeit, die bei thermischen Untersuchungen zu verwenden sind.

Die Norm IEC 60904-12-1 deckt die Besonderheiten der thermischen Inspektion von Photovoltaikmodulen in Labors oder Produktionslinien ab, befasst sich aber nicht mit der Inspektion von netzgekoppelten installierten SPP-Systemen.

Können wir mit der Wärmebildtechnik alle Probleme in Paneelen erkennen?

Die Wärmebildtechnik spürt nur Probleme auf, die hohe Temperaturen verursachen. Defekte, die noch keinen Temperaturanstieg verursacht haben, können jedoch nicht mit der Wärmebildtechnik erkannt werden.

Bei diesen unentdeckten Defekten handelt es sich in der Regel um Mikrofrakturen in Photovoltaik-Paneelen. Die Elektrolumineszenz-Bildgebung kann diese Brüche aufspüren, bevor sie zu Hot Spots werden. Wir werden in einem neuen Artikel ausführlich über solche Untersuchungen sprechen.

Quellen:

IEC 62446-3

Bericht IEA-PVPS T13-10:2018

Autor: