Questo articolo illustra in dettaglio i processi di produzione dei moduli fotovoltaici (PV), i test di performance, i criteri di qualità e gli audit di produzione dei produttori di moduli PV Tier-1 nel settore dell’energia solare. La produzione di moduli fotovoltaici richiede un processo rigoroso per garantire standard di qualità e prestazioni elevate. Le fasi di produzione partono dalla selezione e dalla preparazione delle materie prime, passando per la produzione delle celle, la costruzione dei moduli e il loro assemblaggio. In ogni fase, vengono eseguiti regolarmente test di controllo della qualità e delle prestazioni. I test sulle prestazioni sono fondamentali per valutare la durata, l’efficienza e le prestazioni a lungo termine dei moduli fotovoltaici. La capacità dei moduli fotovoltaici di convertire in modo efficiente la luce solare in elettricità, la loro durata e longevità costituiscono la base dei criteri di qualità. Questi produttori generalmente aderiscono alle best practice del settore e ad alti standard di qualità. Gli audit di produzione sono fondamentali per garantire la qualità e la conformità. Queste ispezioni monitorano la qualità e garantiscono la conformità in ogni fase, a partire dalla selezione delle materie prime fino alla fase di assemblaggio. I continui sviluppi dell’industria solare richiedono un miglioramento costante dei processi di produzione dei moduli fotovoltaici e degli standard di qualità. La combinazione di questi elementi contribuisce in modo significativo allo sviluppo di sistemi di moduli fotovoltaici affidabili, efficienti e sostenibili.

Che cos’è la cella fotovoltaica?

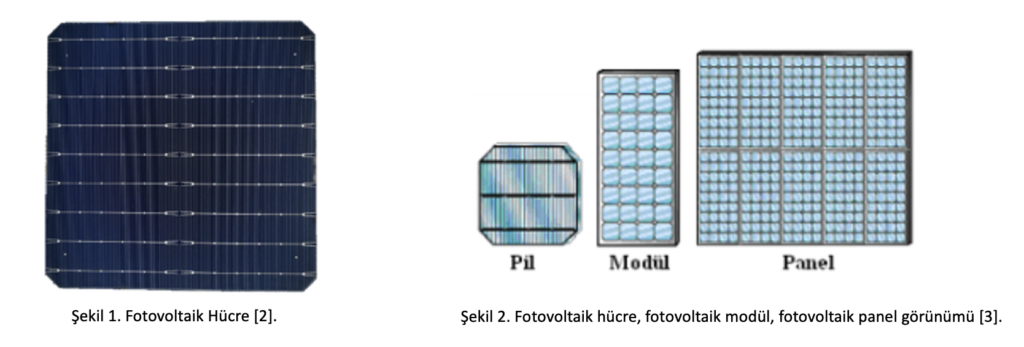

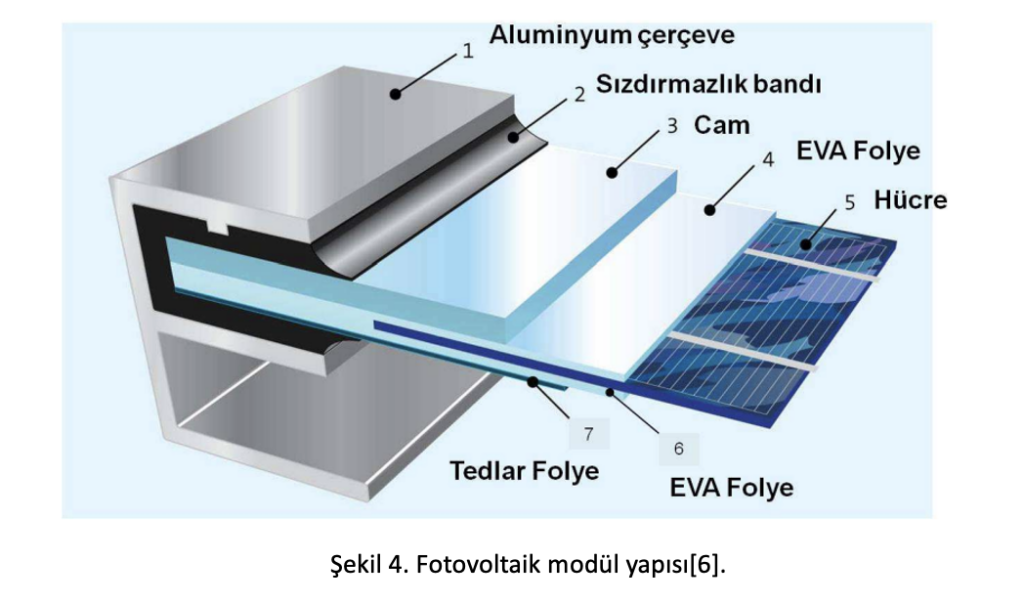

La tecnologia che converte l’energia solare in corrente elettrica si chiama fotovoltaico (PV). La tecnologia fotovoltaica, che converte l’energia solare in energia utilizzabile, genera elettricità dalla luce. I materiali semiconduttori che convertono la luce solare direttamente in energia elettrica sono chiamati celle fotovoltaiche. I fotoni che cadono sulla cella fotovoltaica si trasformano in energia elettrica. Quando la radiazione solare cade sul materiale semiconduttore, l’energia della radiazione sposta gli atomi nell’orbita più esterna degli atomi del materiale. Questo evento è chiamato evento fotoelettrico. Con il movimento degli atomi liberi, si genera una corrente elettrica sui conduttori. Gli elettroni lavorano lasciando la quantità di energia che trasportano sugli ostacoli che incontrano. Le celle fotovoltaiche prodotte con la tecnologia dei semiconduttori sono basate sul silicio. Le celle fotovoltaiche sono collegate in serie e in parallelo tra loro e montate su una superficie. Questo sistema preparato per aumentare la potenza in uscita è chiamato modulo fotovoltaico. La Figura 1 mostra la cella fotovoltaica, la Figura 2 il modulo fotovoltaico e il pannello fotovoltaico [1].

Cella monocristallina e policristallina

In questo tipo di celle fotovoltaiche, si utilizzano come materie prime cristalli di silicio di elevata purezza. Esistono due tipi principali di celle fotovoltaiche: monocristalline e policristalline.

La loro efficienza è maggiore e la loro durata è più lunga rispetto alle celle prodotte con altri metodi.

Le strutture cristalline delle celle fotovoltaiche monocristalline sono regolari e quindi difficili da produrre e costose.

Nelle celle fotovoltaiche policristalline, quantità molto piccole di difetti nella struttura cristallina causano una certa diminuzione dell’efficienza di tali celle. Tuttavia, la facilità di produzione e il basso costo rispetto alle celle fotovoltaiche monocristalline causano un aumento della tendenza verso questo tipo di celle nei progetti[4].

Come si forma un modulo fotovoltaico?

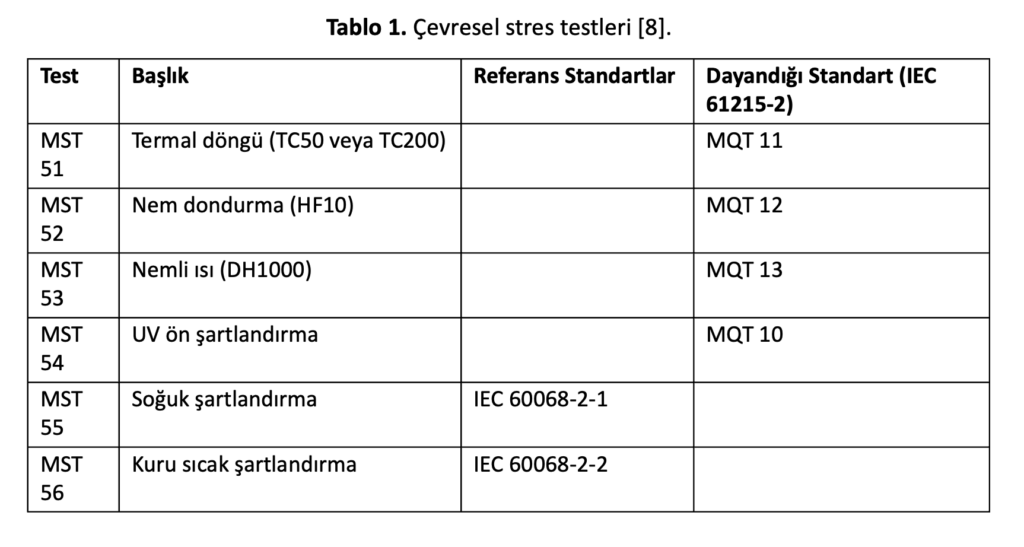

I moduli fotovoltaici sono formati collegando celle monocristalline o policristalline in serie o in parallelo per ottenere i valori di corrente, tensione e potenza desiderati. Queste celle vengono saldate con l’aiuto di robot. Dopo la saldatura, le celle vengono posizionate su un materiale chiamato etilene-vinil-acetato (EVA), che ha elevate proprietà protettive e di assorbimento. L’EVA viene posato su un vetro temperato e protegge le celle dai fattori esterni. Le celle fotovoltaiche hanno l’EVA sia sulla superficie anteriore che su quella posteriore. Sul lato posteriore, viene utilizzato un materiale chiamato TEDLAR, che protegge il pannello solare da fattori come i raggi UV, le alte temperature e l’umidità. Le celle protette con EVA e TEDLAR vengono lavorate in speciali laminatori ad alta temperatura e pressione per formare un unico insieme. Poi, la scatola di giunzione contenente i diodi By-Pass, che minimizzano gli effetti dell’ombra, viene inserita nel modulo. Come risultato di tutti questi processi, il modulo fotovoltaico diventa un generatore di energia[1].

Fasi di produzione dei moduli fotovoltaici

TS EN IEC 61215 Moduli fotovoltaici (PV) terrestri – Qualificazione del progetto e approvazione del tipo

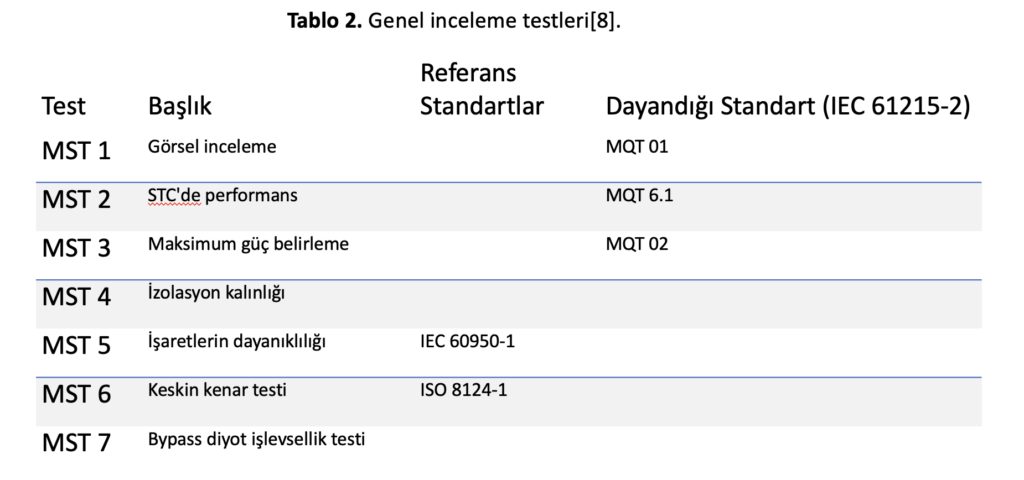

La norma IEC 61215 stabilisce i requisiti IEC per la qualificazione del progetto e l’approvazione del tipo di moduli fotovoltaici terrestri (PV) adatti al funzionamento a lungo termine in climi esterni generali. Questa norma si applica a tutti i materiali dei moduli terrestri a piastra piatta, come i tipi di moduli in silicio cristallino e i moduli a film sottile[7].

TS EN 61730 Caratteristiche di sicurezza dei moduli fotovoltaici (PV)

La norma IEC 61730 elenca i test che un modulo fotovoltaico deve soddisfare per la qualificazione di sicurezza. La IEC 61730-2 e la IEC 61730-1 vengono applicate insieme per la qualificazione di sicurezza[8].

La sequenza di test specificata in questo standard potrebbe non verificare tutti gli aspetti di sicurezza che si possono incontrare in tutte le possibili applicazioni dei moduli fotovoltaici. Alcuni aspetti, come il rischio di scossa elettrica rappresentato da un modulo fotovoltaico rotto in un sistema ad alta tensione, devono essere affrontati dalla progettazione del sistema, dalla posizione, dalle restrizioni di accesso e dalle procedure di manutenzione [8].

Le fabbriche di pannelli fotovoltaici realizzano diverse combinazioni di tutte le materie prime da utilizzare nella produzione dei pannelli, insieme a marchi alternativi. Queste combinazioni, preparate includendo tutti i materiali e i componenti speciali, sono incluse nel Modulo Dati Costruttivi (CDF). I pannelli vengono prodotti in base al CDF e vengono sottoposti a numerosi test, come il test del ciclo termico, il test di congelamento dell’umidità, il test del calore umido e il test di carico meccanico, come richiesto dagli standard IEC 61215/IEC61730. Pannelli solari; se supera con successo i test secondo gli standard IEC 61215 e IEC 61730, ha diritto a ricevere un certificato. Dopo questa fase, i pannelli hanno un CDF approvato e i certificati IEC 61215/IEC 61730 in aggiunta al CDF. La fabbrica produce i pannelli in base all’elenco dei materiali chiamato Lista della distinta base, che deve includere i materiali presenti nel CDF.

Testdelle cellule

Il test delle celle solari viene applicato come primo processo di produzione dei pannelli solari. Durante il test, le prestazioni elettriche della cella vengono verificate nell’ambito di una simulazione solare. Inoltre, come test di qualità, vengono controllati gli effetti negativi indesiderati, come la qualità della superficie, le fratture e le crepe [9]. La Figura 5 mostra la macchina per il taglio delle celle.

Caricamento del vetro

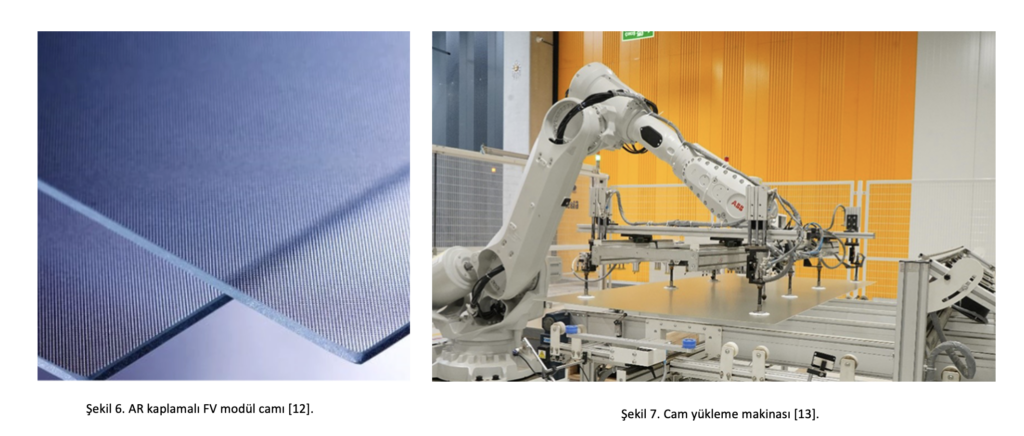

I vetri utilizzati nella produzione di pannelli solari sono vetri temperati piatti o satinati con un basso contenuto di ossido di ferro. Il basso contenuto di ossido di ferro aumenta la trasmittanza luminosa del vetro. Nella linea di produzione, i vetri vengono caricati con precisione da bracci robotici automatici. L’alta precisione dei bracci robotici riduce al minimo il rischio di rottura e incrinatura del vetro durante il caricamento. Dopo il caricamento, i vetri vengono sottoposti a processi di controllo e pulizia della superficie. In questa fase, vengono rilevate le crepe e le deformazioni sulla superficie [9]. La Figura 6 mostra il vetro del modulo fotovoltaico e la Figura 7 mostra la macchina di caricamento del vetro di una fabbrica che produce moduli fotovoltaici.

Linea di stesura del foglio

Il film solare EVA (etilene vinilacetato) viene utilizzato nei sistemi di produzione di pannelli solari per rendere più efficiente la generazione di elettricità e per proteggere le celle dagli urti. In questa linea di produzione, i fogli di EVA sono combinati tra il vetro e le celle [9]. La Figura 8 mostra la macchina per la posa di EVA.

L’EVA è uno strato speciale e si trova tra il vetro e le celle, nonché tra le celle e il backsheet. L’EVA applicato su entrambi i lati viene fuso con il metodo di laminazione a caldo e avvolge completamente le celle solari. Questo processo aumenta la durata del pannello e impedisce a elementi come l’acqua e la micropolvere di penetrare all’interno. Inoltre, protegge le celle solari assorbendo gli urti e le vibrazioni[14].

Linea ditesatura e saldatura

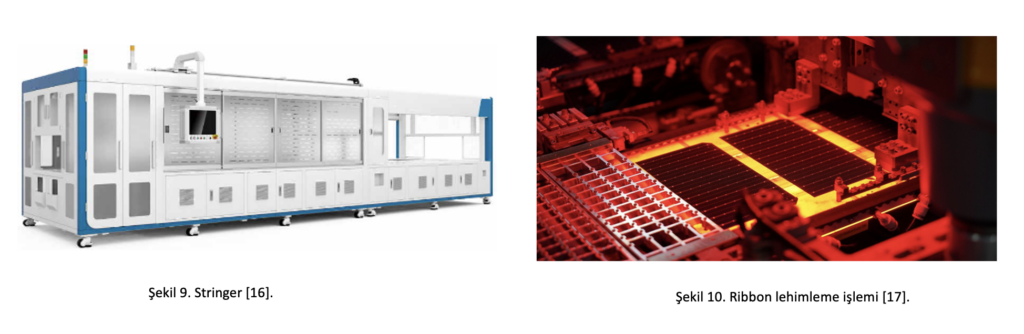

Dopo aver rilevato le microfratture e le deformazioni sulle celle solari, le celle vengono accuratamente allineate sulla linea di produzione. Le macchine stringer eseguono il processo di saldatura a infrarossi o al laser, dopo aver spruzzato la pasta saldante sulle celle [9]. La Figura 9 mostra la macchina stringer. Nella macchina stringer, i fili conduttori chiamati ribbon vengono saldati sulle celle. La Figura 10 mostra un’immagine del processo di saldatura.

Linea di laminazione

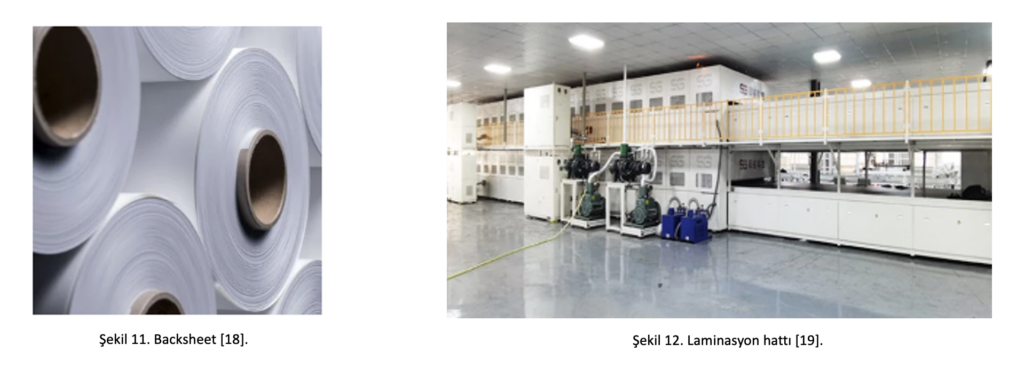

Dopo che il modulo fotovoltaico lascia l’area di stringer, viene inviato alla linea di laminazione, stendendo di nuovo il materiale EVA sul lato posteriore e applicandovi il vetro con rivestimento AR o il backsheet. Qui, ad alta temperatura e pressione, tutti i materiali si intrecciano e diventano un tutt’uno.

Il backsheet è lo strato esterno dei pannelli solari e fornisce l’isolamento elettrico dei circuiti interni dall’ambiente esterno. Questo strato svolge un ruolo fondamentale nel proteggere il pannello dalle condizioni ambientali difficili. Aumenta la durata dei pannelli solari per tutta la loro vita e riduce il rischio di sicurezza [14]. La Figura 11 mostra il backsheet utilizzato per il modulo fotovoltaico. Nella linea di laminazione, il materiale EVA deve fondersi completamente in un tempo e a una temperatura costanti, per ottenere un aspetto trasparente e per aderire molto bene alle celle e all’intero pannello [9]. La Figura 12 mostra la linea di laminazione.

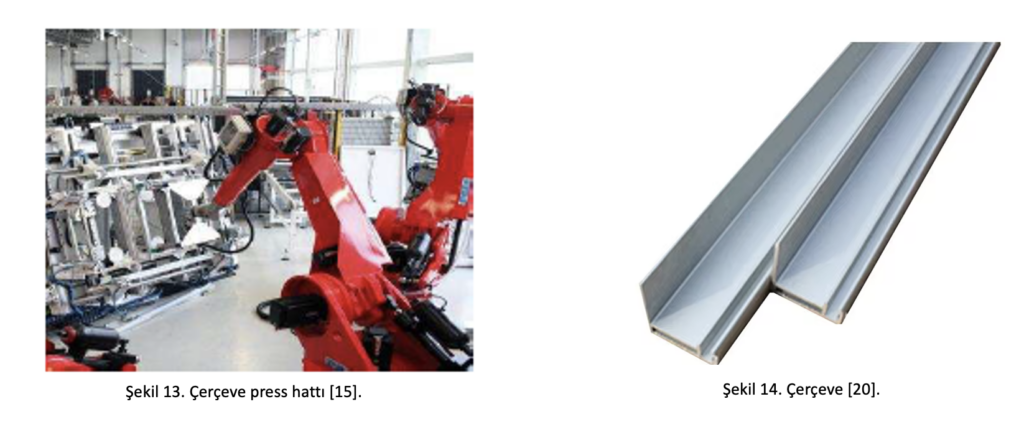

Lineastampa

Dopo la rifilatura dei bordi e il taglio dei pannelli e dei telai, questi vengono inviati a questa linea per il montaggio del telaio. Una volta completato il processo del telaio, la scatola di connessione viene montata sui pannelli [9]. La Figura 13 mostra la linea di pressatura dei telai. Le cornici in alluminio utilizzate nella produzione di moduli fotovoltaici sono componenti importanti, per i quali occorre considerare fattori come il design appropriato dei fori di montaggio, i pesi impostati, lo spessore del rivestimento e le proporzioni degli elementi nel contenuto. Il basso contenuto di ferro nelle cornici in alluminio riduce il rischio di corrosione e il rivestimento anodizzato previene l’appannamento [14]. Il telaio è mostrato nella Figura 14.

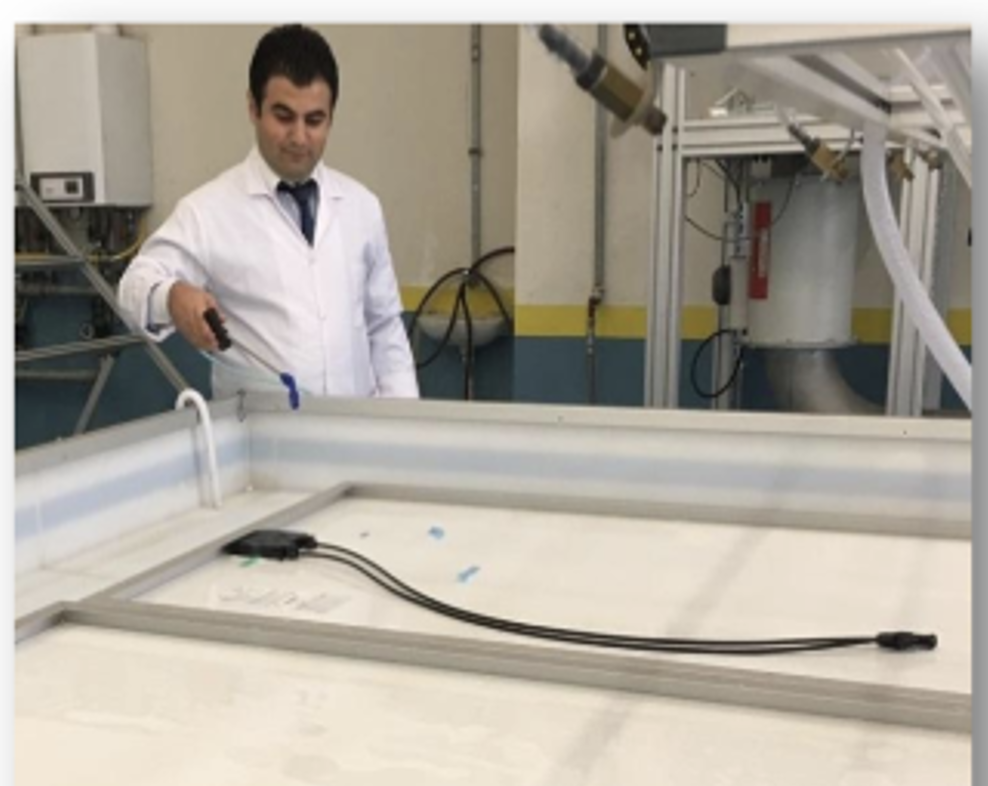

Collegamento della scatola di giunzione

Una scatola di giunzione è collegata ai moduli che escono dal telaio. La scatola di giunzione, che collega in serie le celle dei pannelli solari fotovoltaici, protegge elettricamente il pannello trasmettendo l’elettricità generata alle linee esterne. I diodi all’interno forniscono protezione dai raggi UV del sole. Allo stesso tempo, questa scatola fornisce l’accesso per il rilevamento e la riparazione dei malfunzionamenti che possono verificarsi nel pannello [14]. La Figura 15 mostra la scatola di connessione.

I controlli sulle materie prime effettuati durante l’audit di produzione devono essere eseguiti anche per il backsheet, la scatola di giunzione e il telaio. Il punto da considerare qui è che i modelli di marca di questi prodotti sono inclusi nel CDF. Se consideriamo questo problema soprattutto per la scatola di giunzione, ci sono tre aspetti da controllare. Si tratta della selezione bypass, del cavo e del connettore. Questi tre elementi formano la scatola di giunzione. Ogni marchio di scatola di giunzione può utilizzare prodotti diversi per questi tre elementi. Ad esempio, un diodo di bypass codificato come 4045 viene utilizzato in una scatola di giunzione con una corrente nominale di 25A, mentre 5045 può essere utilizzato per 30A. Anche queste combinazioni devono essere conformi al CDF.

Test applicati nell’ambito di IEC 61215/IEC 61730

Ispezionevisiva

I moduli fotovoltaici vengono ispezionati per le seguenti condizioni, con un’illuminazione non inferiore a 1000 lux.

-Superfici esterne incrinate, deformate, disallineate o strappate.

-Cellule rotte e incrinate,

-Punti di connessione o giunti difettosi,

-Celle a contatto tra loro o con il telaio,

-Disordine dei legami adesivi,

-Un percorso continuo tra una cella e il bordo di un modulo, formato da bolle o pieghe,

-Superfici incollate di materiali plastici,

-Terminazioni difettose esposte a parti elettriche sotto tensione,

-Tutte le altre condizioni che possono influire sulle prestazioni [22].

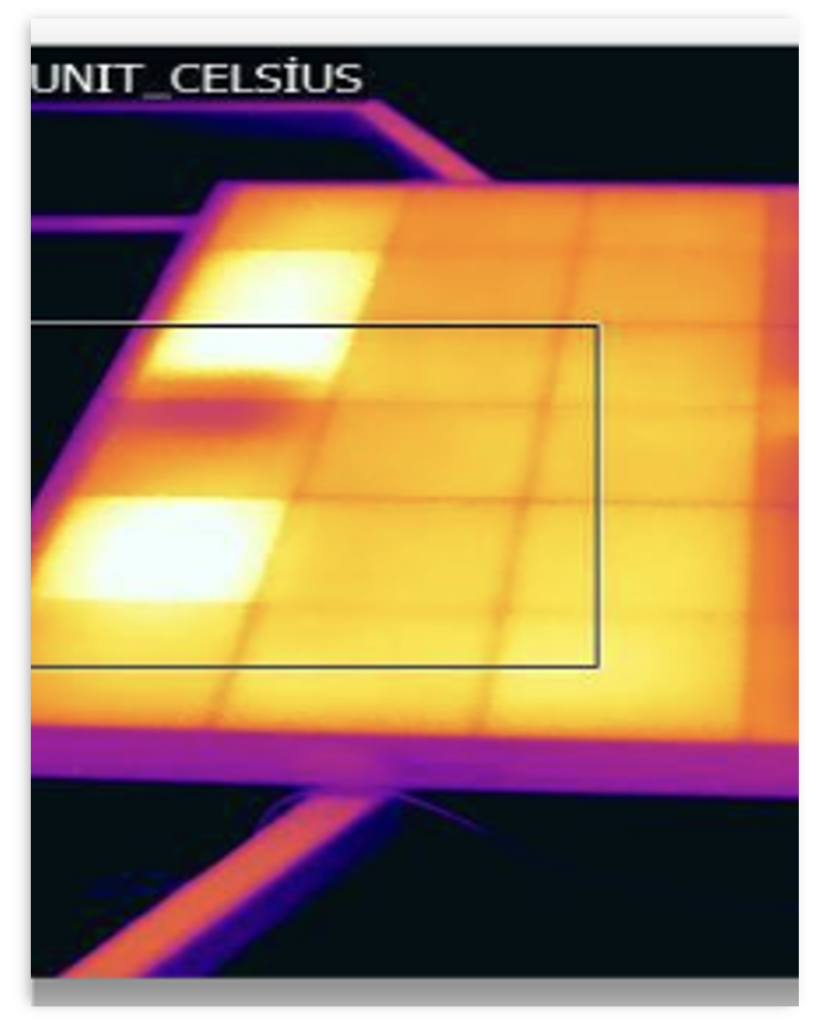

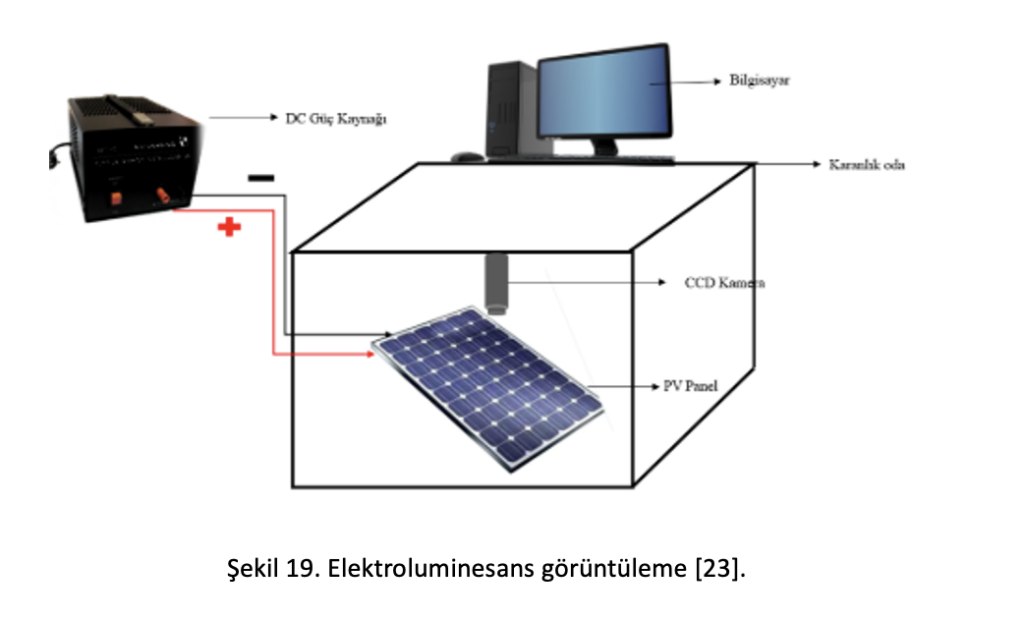

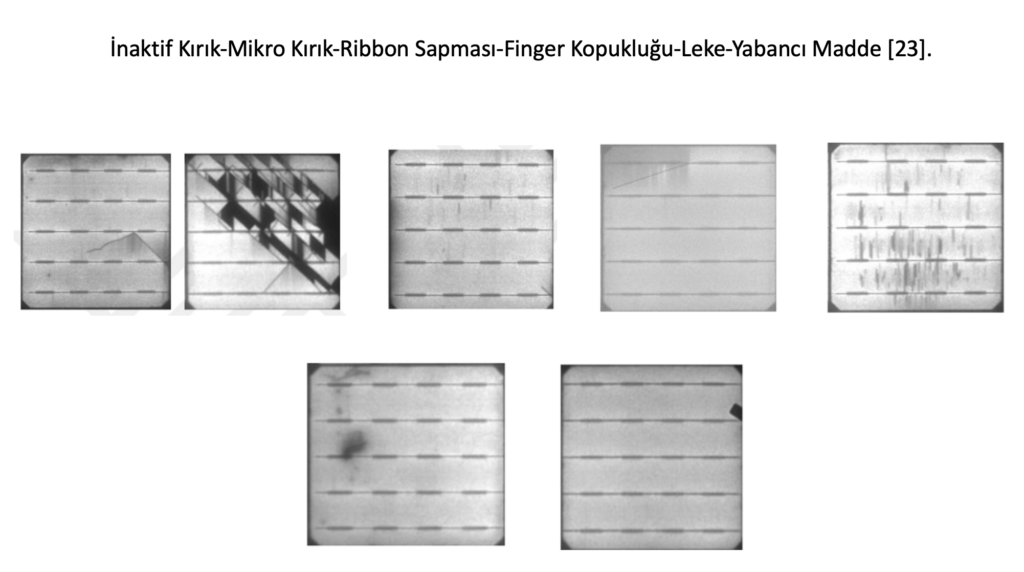

Le immagini di elettroluminescenza (EL) dei moduli fotovoltaici vengono analizzate per rilevare le microfratture che non sono visibili all’occhio.

Le immagini di elettroluminescenza si ottengono solitamente in ambienti poco illuminati e di solito sono in scala di grigi. I difetti in queste immagini appaiono solitamente nelle regioni scure; in particolare, le fratture e altri difetti appaiono come linee nere o punti scuri. L’imaging a elettroluminescenza è un metodo di rilevamento dei difetti molto utilizzato in molte aziende manifatturiere [23]. La Figura 16 mostra l’immagine EL del modulo fotovoltaico.

Determinazione della potenza massima ( Determinazione dellapotenzamassima )

La potenza del modulo fotovoltaico è determinata con un’irradiazione di 1000W/m² e una temperatura di 25°C[22].

Test diisolamento

Questo test determina se è presente un buon isolamento tra le parti del modulo che trasportano corrente e il telaio o l’ambiente. La resistenza di isolamento dei moduli con un’area inferiore a 0,1m2 non deve essere inferiore a 400 MΩ. Per i moduli con un’area superiore a 0,1m2, il valore della resistenza di isolamento misurato a 500 V o alla tensione massima del sistema, a seconda di quale sia maggiore, moltiplicato per l’area del modulo non deve essere inferiore a 400 MΩ xm2 [22]. La Figura 17 mostra la cabina di prova di isolamento TSE.

Misurazione dei coefficientidi temperatura

La potenza delle celle monocristalline e policristalline con tecnologia a cristalli diminuisce con l’aumento della temperatura. Il basso coefficiente di temperatura riduce la perdita di energia quando la temperatura aumenta. Quando il modulo raggiunge la temperatura desiderata, si misuranoISC, VOC e la potenza di picco. La temperatura del modulo viene modificata a passi di circa 5°C nell’intervallo di interesse di almeno 30°C e le misurazioni diISC, VOC e potenza di picco vengono ripetute [22]. La Figura 18 mostra il relativo esperimento.

Test di resistenzaHot-Spot

Lo scopo di questo esperimento è determinare la capacità del modulo di resistere agli effetti di riscaldamento dei punti caldi, ad esempio la fusione delle saldature o la distorsione dell’alloggiamento possono creare un effetto di riscaldamento. Questo difetto può essere accentuato anche da celle incrinate o non corrispondenti, da difetti di interconnessione, da un’immagine parziale o da imperfezioni. Non devono esserci difetti visibili, la riduzione della potenza di uscita massima non deve superare il 5% del valore misurato prima del test e la resistenza di isolamento deve soddisfare le misurazioni iniziali[22].

Test di precondizionamentoultravioletto

Il modulo fotovoltaico viene precondizionato con radiazioni ultraviolette (UV) per identificare i materiali e i leganti adesivi sensibili alla degradazione UV prima degli esperimenti di ciclismo termico/ congelamento dell’umidità. La temperatura del modulo è di 60 ºC ± 5 ºC quando viene irradiato con la luce UV, con una gamma di lunghezze d’onda tra 280 nm e 385 nm, con una banda totale di lunghezza d’onda di 15 kWh/m2.[22].

Test di ciclismo termico (Thermal Cycling Test)

Si determina la capacità del modulo fotovoltaico di resistere al disallineamento termico, alla fatica e ad altre sollecitazioni causate da ripetuti cambiamenti di temperatura. Vengono applicati 50 e 200 cicli nell’intervallo da -40 °C a +85 °C. Durante l’esperimento, non deve esserci alcuna interruzione del flusso di corrente[22].

Test diumidità-congelamento

Determina la capacità del modulo fotovoltaico di resistere alle alte temperature e agli effetti dell’umidità dopo le temperature sotto zero. Non si tratta di un test di shock termico. Vengono applicati 10 cicli a +85 °C e -40 °C, con un’umidità relativa dell’85% RH [22].

Test delcalore umido

Determina la capacità del modulo fotovoltaico di resistere all’umidità e agli effetti di penetrazione a lungo termine. Viene applicato un test di 1000 ore, +85 °C, 85% RH di umidità relativa[22].

Test di corrente di dispersione a umido (Wet Leakage Current Test)

Questo test valuta l’isolamento del modulo fotovoltaico in condizioni di funzionamento umide e verifica che l’umidità proveniente da pioggia, nebbia, rugiada o neve sciolta non entri nelle parti attive del circuito del modulo, causando corrosione, guasto a terra o pericolo per la sicurezza[22].

-Resistenza: 3.500Ω o inferiore

-Sollecitazione superficiale: 0,03 N/m o meno

-Temperatura: 22 ºC ± 3 ºC

Per i moduli con un’area inferiore a -0,1 m², la resistenza di isolamento non deve essere inferiore a 400 MΩ. Per i moduli con un’area superiore a 0,1 m², la resistenza di isolamento misurata moltiplicata per l’area del modulo non deve essere inferiore a 40 MΩ.m² [22].

Test di carico meccanico ( Test dicaricomeccanico )

Lo scopo di questo esperimento è determinare la resistenza di un modulo fotovoltaico (PV) al vento, alla terra, ai carichi statici o ai carichi di ghiaccio. Durante l’esperimento, il modulo viene alimentato per monitorare continuamente l’integrità elettrica del circuito interno del modulo. Un carico di 2400 Pa viene applicato alla sua superficie anteriore e posteriore per 1 ora per tre cicli[22].

2400 Pa è considerato un riferimento per venti forti con un fattore di sicurezza di 3 e una velocità di 130 km/h (circa ± 800 Pa). Se il modulo deve resistere a forti accumuli di neve o ghiaccio, la forza applicata alla superficie anteriore del modulo viene aumentata da 2400 Pa a 5400 Pa per l’ultimo ciclo. Durante il test, non deve essere rilevato un guasto continuo di circuito aperto e non devono essere presenti difetti visibili importanti. Inoltre, la riduzione della potenza di uscita massima non deve superare il 5% del valore misurato prima dell’esperimento [22].

Imaging a elettroluminescenza (EL)

Il rilevamento precoce dei difetti nei pannelli fotovoltaici è fondamentale per garantire l’efficienza, l’affidabilità e la longevità dei sistemi. I difetti possono ridurre l’efficienza dei pannelli, limitare la produzione di energia e comportare rischi per la sicurezza. Questi rilevamenti vengono effettuati con metodi come l’ispezione visiva, i test elettrici e il monitoraggio delle prestazioni e vengono eseguiti da team specializzati. In particolare, l’imaging a elettroluminescenza (EL) è ampiamente utilizzato come metodo per evidenziare fratture e altri difetti nei pannelli. I dispositivi EL rilevano i difetti catturando la radiazione generata dalla corrente continua applicata ai pannelli con speciali telecamere. Questo processo è necessario per migliorare le prestazioni e la durata dei pannelli durante le fasi di produzione e di funzionamento e deve essere conforme alle normative locali. Il rilevamento e l’eliminazione dei difetti garantiscono prestazioni ottimali del sistema, riducendo i costi operativi e aumentando i benefici ambientali [23].

Autore:

Melisa Ekşi