Recentemente, un amico del settore mi ha chiamato. Mi ha chiesto se potevo contattare un cliente a cui avevano venduto dei prodotti, che pensava che i suoi investimenti nell’energia solare stessero producendo energia solare incompleta. Ho risposto di sì, ho preso i loro dati e ho riattaccato il telefono.

Sebbene le scarse prestazioni degli investimenti nell’energia solare siano una situazione che incontriamo spesso, la situazione di questo cliente era un po’ diversa. Non ha affidato il suo investimento a un unico punto e ha utilizzato tre diversi pannelli e tre diversi inverter nella sua capacità di 6 MW. Si tratta di un argomento di ricerca.

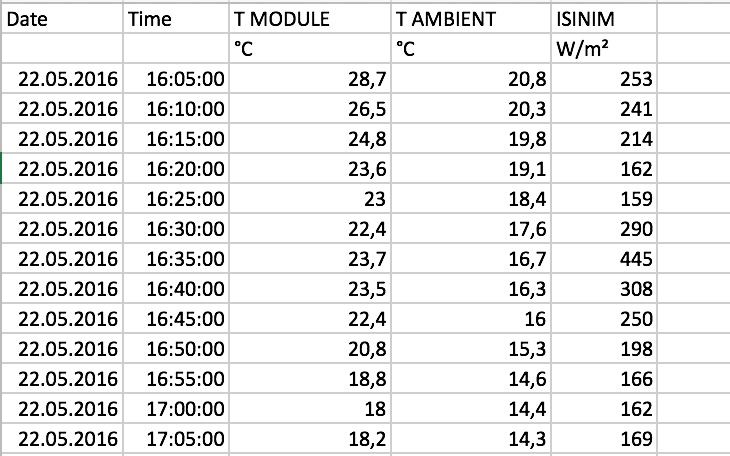

Innanzitutto, ci siamo collegati all’infrastruttura centrale dove monitora la sua centrale e abbiamo ricevuto i file di dati. A differenza di molti investitori del settore, aveva installato sensori di radiazione, sensori di temperatura ambientale e di pannello. Dal momento che non vediamo un data logger, un piranometro/cella di riferimento in molti campi, siamo felici quando ne vediamo uno 🙂

Per prima cosa, abbiamo scaricato i dati e li abbiamo convertiti in dati che il software potesse comprendere ed elaborare, e poi li abbiamo inseriti nell’analisi PR.

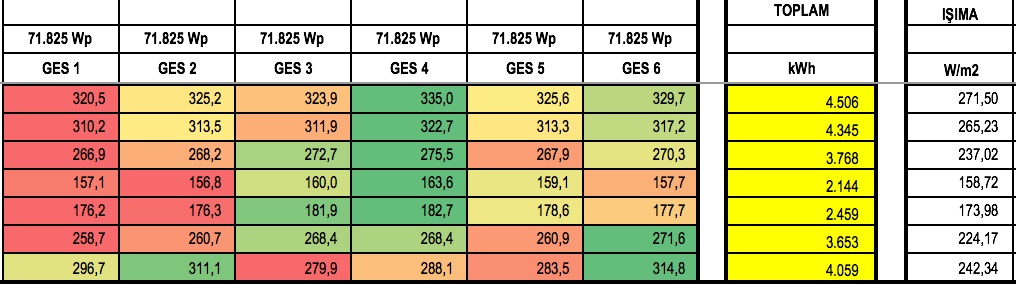

Dopo aver ricevuto e compilato i dati del sensore, abbiamo compilato i dati di produzione del coniugato GES.

Se c’è un problema, si può cogliere una parte della deviazione tra gli inverter, ma non c’è stata alcuna deviazione importante tra gli inverter. Abbiamo completato la compilazione completa dei dati in breve tempo e abbiamo proceduto alle loro analisi.

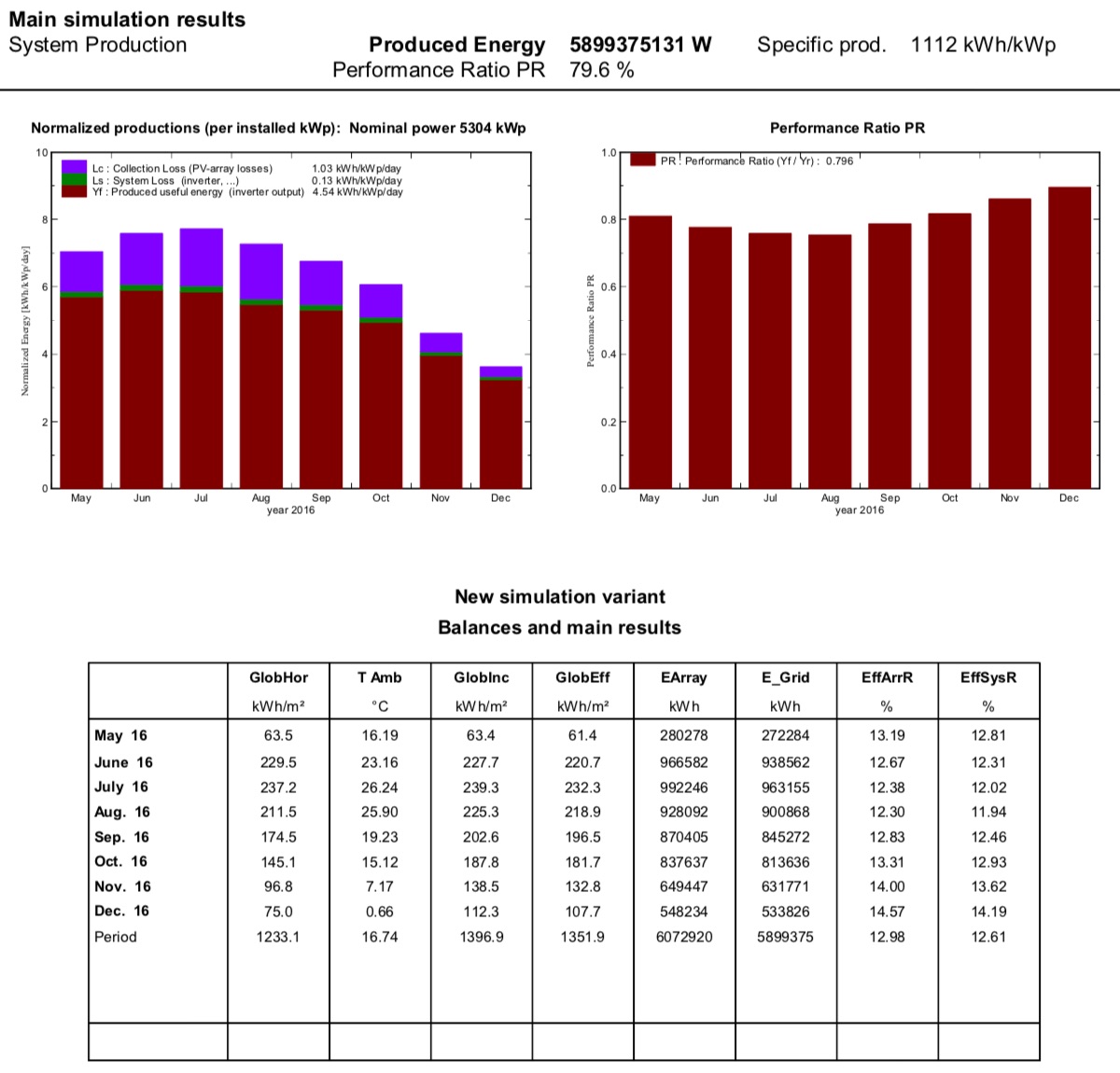

Nella nostra prima ispezione, la produzione sembrava essere più bassa del previsto. Si tratta di una situazione in cui dovrebbe esserci un problema nell’intero campo, ma raramente mi sono imbattuto in un campo con un problema completo.

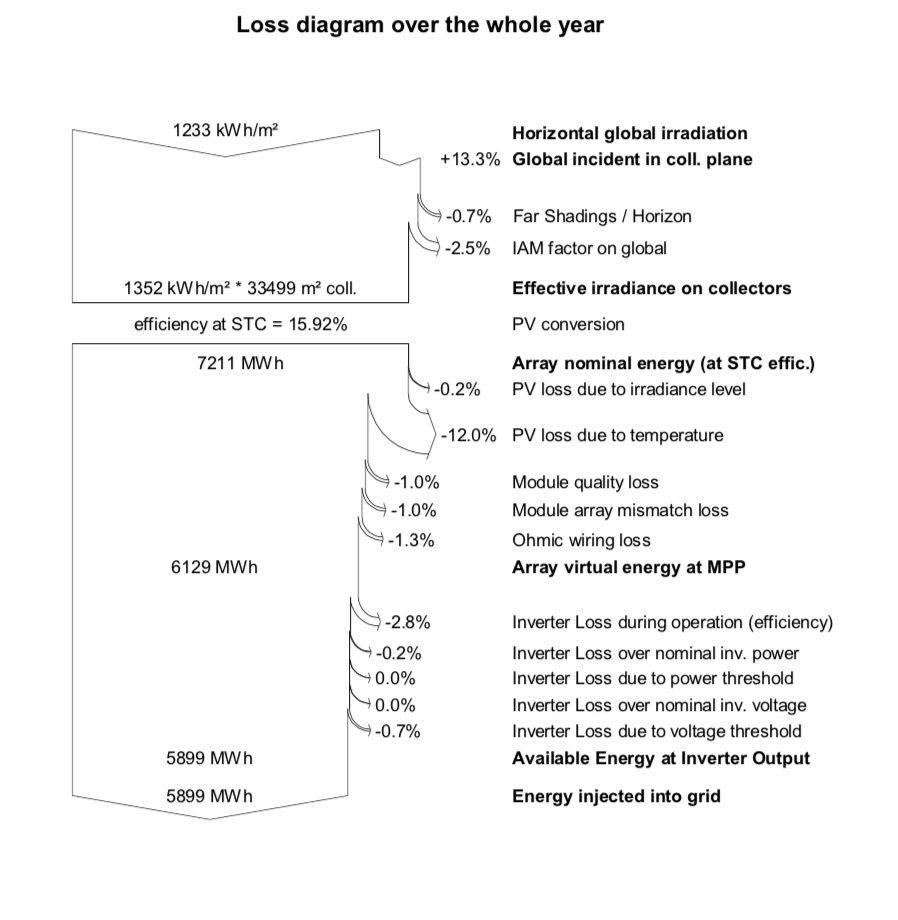

Quando abbiamo esaminato le ripartizioni della produzione nelle analisi, c’era un po’ di perdita di temperatura, ma era possibile, ma produrre ancora meno della perdita di temperatura considerata nell’analisi? C’era qualcosa che non andava. Non era possibile approfondire i dati che avevamo. Così abbiamo deciso di andare sul campo e di fare analisi più dettagliate, la prima delle quali è stata la misurazione che chiamiamo curva IV.

Quando siamo arrivati al sito, ci hanno accolto con un tè. Dopo una breve e piacevole chiacchierata, abbiamo iniziato a svolgere i nostri compiti sul campo come squadra. Abbiamo dato la priorità agli inverter con uno stato di produzione relativamente basso. Il mio primo sospetto era che i pannelli avessero un difetto di produzione, ma il fatto che il problema fosse diffuso in tutto il campo ha contraddetto questo sospetto.

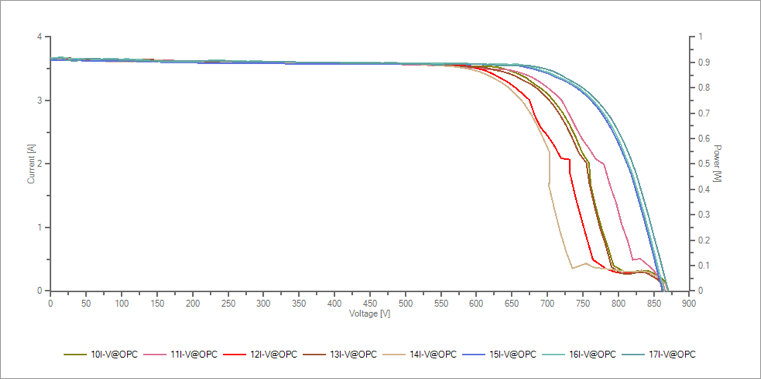

Mentre si svolgevano le misurazioni della Curva IV, i dati hanno iniziato a fluire verso la nostra stazione di analisi che avevamo allestito sul retro. All’inizio, alcune Curve IV erano difettose, il che ci ha portato a pensare che il problema fosse di nuovo nei pannelli.

A seguito del nostro esame, siamo giunti a una conclusione che spiega il motivo per cui l’inverter era più basso rispetto agli altri; il parafulmine nelle immediate vicinanze degli array proiettava ombre e disturbava le caratteristiche IV degli array. Colgo l’occasione per ricordare agli amici che hanno già lavorato con me perché non mi piacciono i parafulmini e perché insisto sui parafulmini.

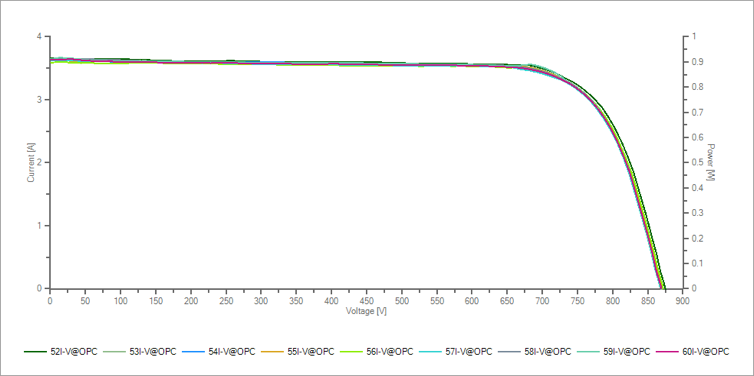

Questo spiegava la bassa produzione dell’inverter rispetto agli altri, ma non spiegava il basso PR sul campo. Quando abbiamo continuato con le misurazioni IV, i grafici erano molto regolari.

Il mio scetticismo era scomparso, i pannelli erano intatti, ma dov’era il problema?

La nostra promessa alle aziende che ricevono servizi da noi non è mai stata quella di effettuare misurazioni e condividere i risultati delle misurazioni. Eravamo andati lì per risolvere questo problema; non avevamo intenzione di tornare senza averlo risolto.

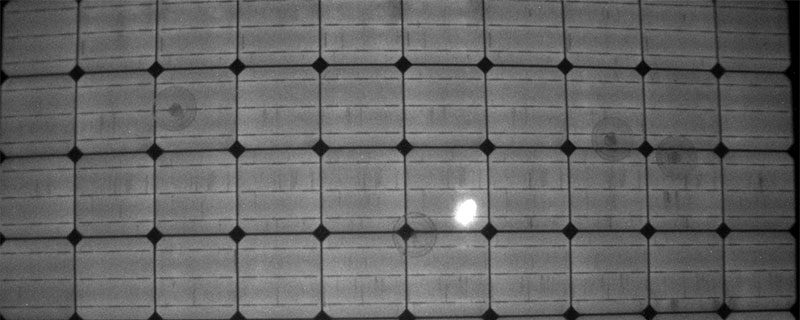

Nel frattempo, le prime immagini termiche cominciavano a cadere nella stazione dati posteriore. Le termiche del drone mostravano solo alcuni punti caldi dovuti alla polvere e alle immagini fantasma, in linea con le misurazioni della Curva IV. Le misurazioni con le termiche manuali hanno rivelato solo che alcune scatole di giunzione erano surriscaldate e alcuni cavi erano esposti al sole.

L’azienda EPC ha rispettato tutti i suoi obblighi. I cavi sono stati tirati molto bene, la costruzione non è stata forzata e non è stata applicata molta forza sui morsetti. Le testate dei cavi, i componenti di connessione, i materiali dei quadri e i disegni dei pannelli erano molto scorrevoli. Se volessi scrivere un’insufficienza, sarebbe forzata, quindi non l’ho scritta.

I test principali utilizzati nell’esame degli impianti SPP sono i test termici (infrarossi), le curve corrente-tensione (curva IV) e i test EL (elettroluminescenza). Il test EL e il test della curva IV agiscono insieme. Se c’è un problema nei punti considerati nel test EL, questo si riflette nel test IV-Curve. Abbiamo eseguito la misurazione EL alimentando gli array dopo il tramonto. Non è possibile misurare il test EL in tutto il campo, quindi abbiamo esaminato alcuni punti nell’ambito dei test IV-Curve ottenuti al mattino. No, non c’erano ancora problemi gravi nei pannelli. Abbiamo rilevato alcuni pannelli con microfratture nel test EL, ma erano molto piccole e non hanno influito sulla produzione.

E perché? Questa era l’unica domanda che avevamo in mente mentre andavamo in albergo la sera. C’erano tre pannelli diversi sul campo, ma tutti andavano bene.

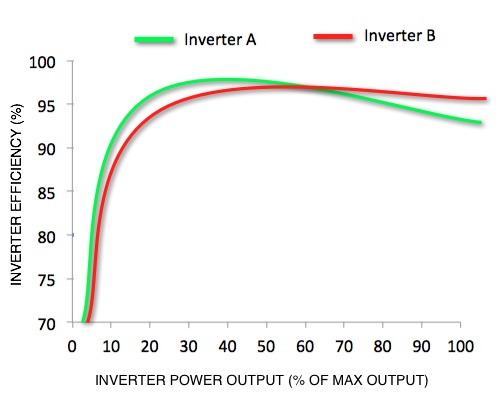

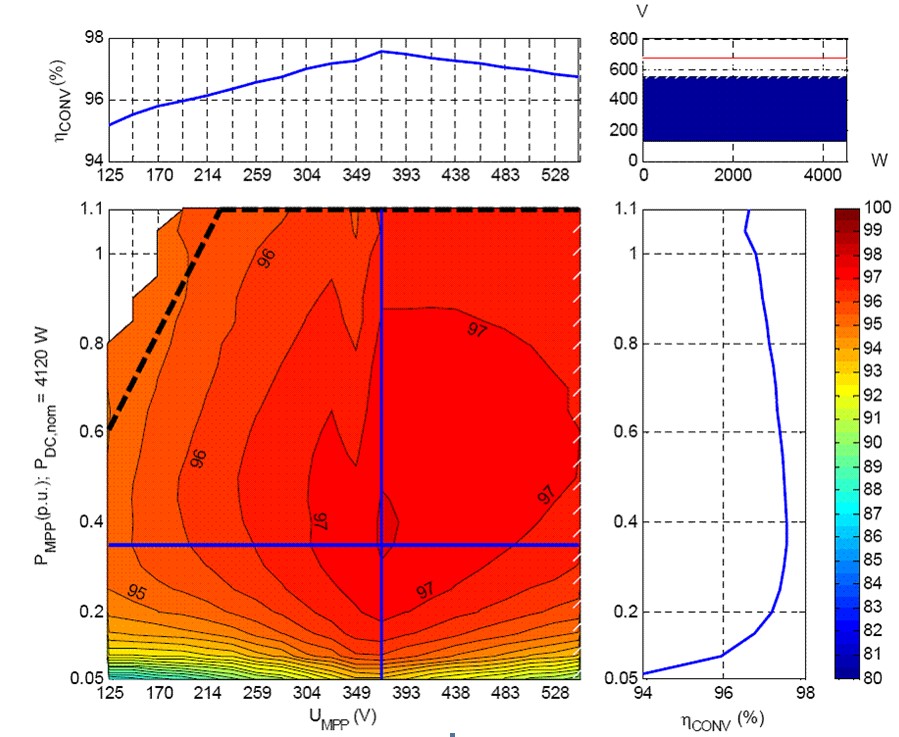

La mattina successiva, abbiamo iniziato la giornata misurando le prestazioni degli inverter. Abbiamo monitorato regolarmente un inverter con i nostri dispositivi speciali per circa 4 ore. Vorrei ricordare un punto frainteso sugli inverter. L’efficienza degli inverter non è monodimensionale, ma bidimensionale.

L’efficienza degli inverter viene mostrata in base alla variazione della potenza di uscita istantanea, ma questo non è sufficiente.

L’efficienza degli inverter varia anche in base alla tensione dell’array. Tenendo conto di questo, abbiamo effettuato misurazioni secondo per secondo ed esaminato il comportamento degli inverter. Non c’è stato alcun problema con gli inverter; si sono comportati come avrebbero dovuto.

Quando anche gli inverter erano privi di problemi, mi sono reso conto che stavamo cercando il guasto nel posto sbagliato. Il problema era in realtà in un altro posto che avevamo trascurato.

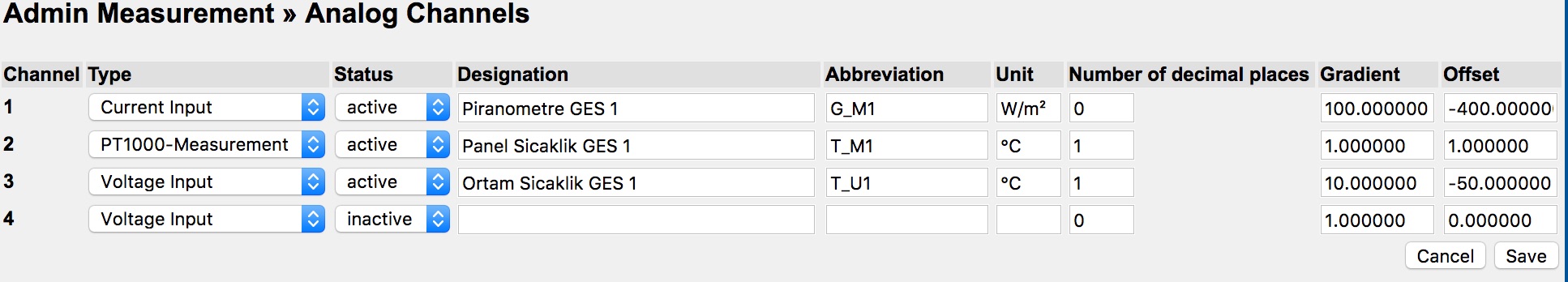

Ho spostato la mia attenzione sul sistema SCADA che segnalava un basso PR nella centrale elettrica, forse c’era qualcosa che non andava? Ho chiesto al team di verificare innanzitutto le calibrazioni dei sensori sul campo. Non c’era alcun problema nelle calibrazioni dei dispositivi ed erano conformi alle curve y=ax+b. Quando i sensori sono risultati intatti, ho dovuto entrare nel sistema SCADA in modo più dettagliato.

Proprio lì, tra centinaia di pagine di SCADA, l’errore “Gradiente” mi guardava e sorrideva.

I sensori sono dispositivi analogici, a meno che non siano stati ordinati specificamente con connessione RS485. Forniscono una resistenza, una corrente o una tensione opposta al valore misurato. Con i dispositivi convertiamo questi valori analogici in valori digitali. Ci sono anche due parametri durante questa conversione

Y = Gradiente*X + Offset

I valori di gradiente e offset sono determinati dai produttori di sensori. Un errore nell’Offset è facilmente rilevabile durante la fase di analisi (il sensore fornisce valori che non dovrebbe fornire; ad esempio, mostra la radiazione di notte), ma è molto difficile rilevare un errore nel Gradiente osservando i dati. 0 (zero) è 0 dove dovrebbe essere, ma un sensore di radiazione che è 800 w / m2 durante il giorno può facilmente mostrare 850 w / m2. Se si rilevano degli errori, è facile correggere i dati retrospettivi.

In quel momento, era chiaro cosa dovevamo fare. Il valore che avrebbe dovuto essere inserito come 100 è stato inserito come 110, e quindi i valori dei sensori sono stati segnalati in modo errato al sistema SCADA e i calcoli del PR erano errati.

A questo punto, abbiamo corretto il gradiente del sistema e riorganizzato i dati disponibili in modo che fossero 100. Il risultato è stato che si sono iniziati a vedere PR dell’85% e oltre. L’unico ostacolo allo splendere di una centrale elettrica come un ‘fiore’, per così dire, che è stata costruita con molta cura e non ha avuto problemi nei pannelli, negli inverter e nella lavorazione, è stata l’introduzione errata del sensore nel sistema.

Nota di White Hat: Le società EPC possono garantire che il valore PR della centrale elettrica sia elevato abbassando leggermente il valore del gradiente. Come investitore, è molto importante verificare l’accuratezza di questa variabile. 🙂

Ad oggi, abbiamo avuto l’opportunità di effettuare oltre 100 MW di ispezioni in Turchia. In queste centrali, abbiamo riscontrato molti errori dovuti alla mancanza di manutenzione, agli errori dell’EPC, agli errori dei materiali, così come centrali simili a fiori che non presentano errori degni di essere scritti nel rapporto. Non abbia paura di fare investimenti SPP in Turchia con il timore di “tutte le centrali sono costruite male, la Turchia è una discarica di pannelli”; ci sono fornitori locali e aziende EPC che fanno un ottimo lavoro e producono ottimi materiali in questo Paese. L’importante è ottenere il sostegno delle persone giuste per fare scelte sane. In una situazione in cui si forniscono pannelli con prestazioni garantite per 25 anni, non si deve guardare a questo investimento nel breve termine.

Se è un investitore che ha letto questo articolo semi-tecnico fino a questo punto, le porgo i miei più sinceri ringraziamenti. Pochissime persone riescono ad arrivare a questo punto. 🙂 Se ritiene che il suo impianto GES produca meno di quanto dovrebbe o abbia qualche problema, ci contatti. Se c’è un problema nel suo impianto, troviamolo insieme.

Può compilare il modulo sottostante per contattarci immediatamente.